DDM Expertenwissen „Gefragt – gewusst!“

Wie kalibriere ich Durchflussmesser für meine spezifische Applikation?

Wissenstransfer zur Überwachung Ihrer Messmittel

Als Sensorhersteller kalibrieren wir täglich die im eigenen Hause gefertigten Durchflusssensoren. Dieses Knowhow geben wir gerne weiter. Wir beraten Sie individuell und vereinbaren gemeinsam Art und Umfang der Kalibrierung für den spezifischen praktischen Betrieb Ihres Durchflussmessgeräts. Damit bekommen Sie genau das, was Sie zur Absicherung Ihrer Messmittelüberwachung benötigen.

Unser Kalibrierservice für die Durchflussmessung: Schnelle Reaktionszeit und maximale Kundenorientierung

Den stetig steigenden Bedarf an Kalibrierleistungen können wir durch unsere umfangreiche und erstklassige Laborausrüstung ideal bedienen. Vereinbarte Durchflusskalibrierungen können innerhalb von 5 Arbeitstagen bearbeitet werden!

Unser Leistungsumfang – Ihr PLUS an Service

- schnelle Reaktionszeit und maximale Kundenorientierung

- optimal ausgestattetes Kalibrierlabor mit Viskosimeter und Dichtmesser

- 0,01 bis 550 Liter/Minute

- 0,7 bis 1400 mm2/s

- Kalibriermedium Wasser oder Öl

- Prüflinge mit Spannungs- oder Frequenzausgang

- Eingangskalibrierung

- Justage

- Ausgangskalibrierung

Download Formulare

Wir freuen uns auf Ihre Anfragen.

Im folgenden Praxisleitfaden haben wir wichtige Informationen zu den allgemeinen Grundsätzen der Kalibrierung von Durchflussmessgeräten zur Messung von strömenden Flüssigkeiten für Sie zusammengestellt. Dort erfahren Sie mehr zu den Möglichkeiten unterschiedlicher Kalibrierverfahren und erhalten wertvolle Experten-Tipps und Hinweise von unseren Spezialisten für Kalibrierung.

- Kalibrierung von Durchflussmessgeräten – Einleitung

- Was ist eine Durchflussmesser-Kalibrierung?

- Durchflussrate, Durchflussmenge und Zeit

- Wiederholbarkeit und Reproduzierbarkeit

- Auflösung Messgerät

- Die Bedeutung der Kalibrierflüssigkeit und deren Konditionierung

- Strömungsprofil

- Rückführbarkeit, Genauigkeit und Messunsicherheit einer Kalibrierung

- Akkreditierung

- Dokumentation des Kalibrierergebnisses, Leistungsindikatoren

- Kalibrierhäufigkeit – Wie oft sollte ein Durchflussmesser kalibriert werden?

- Kalibriermethoden für Flüssigkeiten

- Erwartungen an eine Kalibrierung

- Leistungsumfang der Kalibrierung von Durchflussmessern bei DDM

Kalibrierung von Durchflussmessgeräten – Einleitung

Dieser Praxisleitfaden soll einen Überblick über die allgemeinen Grundsätze der Kalibrierung von Durchflussmessgeräten geben. Er wurde für Betreiber von Durchflussmessgeräten erstellt und soll dabei unterstützen, gemeinsam mit dem Kalibrierdienstleister, Art und Umfang der Kalibrierung zu definieren und optimal auf den praktischen Betrieb des Durchflussmessgeräts abzustimmen.

Der Leitfaden behandelt zunächst die allgemeinen Grundsätze der Kalibrierung von Geräten zur Messung strömender Flüssigkeiten (Durchflussmesser).

Das verwendete Vokabular ist wichtig für das Verständnis dieser Grundsätze, um ein klares Bild dafür zu schaffen, was gemeint ist, wenn verschiedene Begriffe bei der Definition einer Kalibrierung verwendet werden

Die wichtigsten Begriffsdefinitionen wurden aus dem „International Vocabulary of Metrology – Basic and general concepts and associated terms” (VIM) 2008 entnommen, welches auf der Website des BIPM , dem internationalen Gremium für die Harmonisierung des Messwesens, frei zugänglich ist. Wo es angebracht ist, wurden die älteren Definitionen aus der Vorgängerversion VIM 1995 verwendet, wenn diese eine klarere Definition liefern als die aktuelle Version.

Was ist eine Durchflussmesser-Kalibrierung?

Die Kalibrierung umfasst eine Reihe von Vorgängen, Systemen und Konzepten. Sie lässt sich am besten durch nachfolgende Begriffe beschreiben.

Begriffsdefinition Kalibrierung

Definition Kalibrierung

„die Gesamtheit der Vorgänge, die unter bestimmten festgelegten Bedingungen, die die Beziehung zwischen den Werten, die von einem Messgerät oder Messsystem gemessen werden und den Werten, die durch Normale gemessen werden, herstellt“

VIM 1995; (6.11)

Die formale Definition des Begriffs „Kalibrierung” aus dem VIM wird im Folgenden wiedergegeben.

Wie lässt sich diese allgemeine Beschreibung nun auf die Kalibrierung von Durchflussmessgeräten übertragen?

Die Kalibrierung ist ein Vergleich zwischen dem Messwert eines Geräts (Prüfling) und dem eines Normals. Der Prozess, der diese Beziehung herstellt, ist eine Reihe von miteinander verbundenen Messungen und Vorgängen, die den Vergleich ergeben. Die Durchflussmessung beruht nicht auf einem einzigen Vorgang und dass gilt gleichermaßen für eine Durchflusskalibrierung. Die Messung der Flüssigkeitsmenge hängt von der Bestimmung der Grundmenge und einer Reihe von Einflussfaktoren ab. Die Menge der Flüssigkeit kann als Volumen oder Masse, als kumulierte Menge oder Rate, d. h. die Menge pro Zeiteinheit, ausgedrückt werden. Die vom Normal gemessene Menge kann von der durch den Prüfling geleiteten Menge aufgrund von Änderungen des Volumens oder sogar der Masse abweichen. Solche Unterschiede werden von Einflussfaktoren wie Temperatur, Druck, Viskosität und Ausdehnung hervorgerufen.

Einflussfaktoren der Kalibrierung

Die Kombination aus Kalibrierflüssigkeit, Einflussfaktoren, Normal und Prüfling macht es erforderlich, dass die Kalibrierung unter festgelegten Bedingungen durchgeführt werden muss. Diese müssen zwischen dem Betreiber des Prüflings und dem Kalibrierdienstleister vereinbart werden.

Eine Kalibrierung ist ein Vergleich zwischen dem Prüfling und dem Normal. Das Normal umfasst ein System aus Pumpen, Rohrleitungen, Flüssigkeiten, Instrumenten, Mengenreferenzmessungen, Berechnungen und dem Bediener. Alle Komponenten dieses Systems zusammen ergeben ein Maß für die Menge der Flüssigkeit, die durch das zu kalibrierende Gerät oder den Durchflussmesser fließt.

Die Messung des Flüssigkeitsdurchflusses ist dynamisch und alle Messgeräte werden in irgendeiner Weise durch die Einsatzbedingungen beeinflusst. Es ist unmöglich ein Normal zu finden, welches die Bedingungen, unter denen das Messgerät in der Praxis eingesetzt wird, widerspiegeln kann.

Durchflussmessgeräte werden beeinflusst von:

- Temperatur

- Viskosität

- Strömungsprofil

- Durchflussschwankungen

- Pulsationen

Umgebungsbedingungen wie Vibration, Stress und Temperatur wirken sich in unterschiedlicher Weise ebenfalls auf die Messgeräte aus. In ähnlicher Weise ist auch das Normal anfällig für diese Einflüsse. Die Auswahl des Normals ist ein Kompromiss, um die Applikationsbedingungen bestmöglich zu reproduzieren und gleichzeitig hinreichend genaue Messwerte zu liefern.

DDM TIPP von unseren Kalibrierexperten

Das Maß, in dem ein Durchflussmessgerät von den Einsatzbedingungen beeinflusst wird, ist meist eine Funktion der Durchflussmenge. Daher ist es wichtig, dass die Kalibrierung über einen Bereich von Durchflussraten erfolgt, der alle realen Betriebspunkte der Anwendung abdeckt.

Durchflussrate, Durchflussmenge und Zeit

Definition Ansprechzeit

„Zeitintervall zwischen dem Zeitpunkt, zu dem ein Reiz einer bestimmten abrupten Änderung unterworfen wird und dem Zeitpunkt, zu dem die Reaktion erreicht wird und um einen stabilen Wert herum innerhalb bestimmter Grenzen bleibt“

VIM 1995 (5.17)

Der Mechanismus, nach dem ein Durchflussmessgerät den Durchfluss anzeigt, ist dynamisch. Der Sensor reagiert auf den Flüssigkeitsstrom, der durch ihn hindurch oder an ihm vorbeifließt, um ein Ausgangssignal zu erzeugen, welches mit dem Durchfluss oder der durchfließenden Menge zusammenhängt.

DDM TIPP von unseren Kalibrierexperten

Die Messung der Durchflussrate und der Durchflussmenge sind durch das Zeitintervall, in dem sie gemessen werden, miteinander verbunden. In der Praxis hat der Betreiber des Messgeräts unterschiedliche Erwartungen an das Verhalten und damit an die Kalibrierung. Bei der Herstellung dieser Beziehung ist es wichtig, die Ansprechzeit des Geräts mit der Kalibrierungsmethode in Beziehung zu setzen.

Die Interpretation der Ansprechzeit für mechanische Messgeräte ist relativ einfach. Mit dem Aufkommen der Elektronik ist die Definition komplexer geworden. Zum Beispiel reagiert ein Verdrängungszähler in Flüssigkeiten sehr schnell auf Änderungen des Durchflusses, selbst auf sehr abrupte Änderungen. Der Durchfluss stoppt, der Rotor stoppt und das Zählwerk stoppt. Wenn ein Impulsgeber eingebaut ist, werden keine Impulse mehr erzeugt, wenn der Durchfluss stoppt. Ein Frequenzzähler registriert dies erst, wenn er seinen Messzyklus abgeschlossen hat, was einige Sekunden später sein kann. Während dieser Zeit zeigt ein Totalisator oder ein Register die Menge korrekt an. Eine damit versorgte Anzeige der (momentanen) Durchflussrate zeigt nicht den korrekten Wert an.

Messgeräte, die auf nicht-mechanischen Sensortechniken beruhen, wie z. B. MID (magnetisch Induktive Durchflussmesser), Coriolis- oder Ultraschallzähler, haben ein anderes Ansprechverhalten. Während ein MID eine gewisse Zeit brauchen kann, um eine Änderung der erzeugten Elektrodenspannung nach einer Änderung des Durchflusses festzustellen und zu messen, benötigt ein Ultraschallzähler eine Anzahl von Messzyklen, aus denen anschließend die Durchflussrate berechnet werden muss.

Die meisten nicht-mechanischen Durchflussmesser sind mit einem Mikroprozessor ausgestattet, der aus dem Sensorsignal die Ausgangsgröße berechnet. Häufig werden die in Abschnitt 2.1 genannten Einflussfaktoren einbezogen, um das Ausgangssignal zu korrigieren, bevor es erzeugt wird.

Das erzeugte Ausgangssignal kann eine Impulsfrequenz, ein Stromausgang (mA) oder eine digitale Schnittstelle sein. Alle diese Ausgänge haben unterschiedliche Reaktionszeiten, die die Reaktion des Rohsensors um die Zeit der Signalverarbeitung und -berechnung verzögern.

Ein Beispiel für ein verarbeitetes Ausgangssignal stammt von einem Wirbelzähler mit einem Signalprozessor, der dazu dient, vom Sensor verpasste Impulse zu glätten und die Auflösung des Ausgangssignals zu erhöhen. Ein solches Gerät kann eine Reaktionszeit von vielen Sekunden haben, auch wenn der Sensor selbst in weniger als einer Sekunde reagiert hat.

DDM TIPP von unseren Kalibrierexperten

Moderne Durchflussmessertypen wie Coriolis-, MID oder Ultraschallzähler sind völlig abhängig von einer auf Mikroprozessor basierenden Berechnung des Ausgangssignals. Die verschiedenen Einstellungen zur Mittelwertbildung, Dämpfung oder Unterbrechung niedriger Durchflussraten müssen verstanden und ausgewählt werden, um sicherzustellen, dass die Ansprechzeit mit den Einschränkungen einer Kalibrierungsmethode übereinstimmt. Die Anpassung der Ansprechzeit eines Messgeräts an die gewählte Kalibrierungsmethode ist ein wichtiger Teil des Prozesses. Wenn die Ansprechzeit des Messgeräts nicht mit der Zeit übereinstimmt, in der ein Kalibrierpunkt genommen wird, können schlechte Wiederholbarkeiten oder Kalibrierabweichungen erzielt werden.

Wiederholbarkeit und Reproduzierbarkeit

Definition Wiederholbarkeit

„Messgenauigkeit basierend auf einer Reihe von Wiederholbarkeitsbedingungen der Messung“

VIM 2008 (2.21)

Definition Reproduzierbarkeit

„Messgenauigkeit unter Reproduzierbarkeitsbedingungen der Messung“

VIM 2008 (2.25)

Um Vertrauen in eine Messung zu gewinnen, wird erwartet, dass die Messung wiederholbar, dasselbe Ergebnis liefern sollte. In der Praxis wiederholen sich Messungen nur innerhalb einer bestimmten Bandbreite in einer kurzen Zeitspanne und einer (wahrscheinlich) breiteren Bandbreite über einen längeren Zeitraum oder unter anderen Umständen. Es wird im Allgemeinen erwartet, dass eine Kalibrierung einen gewissen Hinweis auf die Wiederholbarkeit eines Messgerät geben sollte; es ist jedoch unwahrscheinlich, dass eine einzige Kalibrierung die Reproduzierbarkeit zeigt. Durch wiederholte Kalibrierungen, über den Zeitraum mehrerer Jahr hinweg, kann man diesen Parameter bestimmen.

Auflösung Messgerät

Definition Auflösung

„kleinste Änderung einer Messgröße, die eine wahrnehmbare Änderung in der entsprechenden Anzeige bewirkt“

VIM 2003 (4.14)

Es ist offensichtlich, dass die Auflösung des Messgeräts ausreichend sein muss, um eine Kalibrierung mit der erforderlichen Unsicherheit zu ermöglichen. Um das sicherzustellen, muss der Normal in der Lage sein, eine ausreichende Flüssigkeitsmenge zu messen, die der Auflösung des Messgeräts entspricht.

Definition Messunsicherheit

„Parameter der die Streuung einer Messgröße, basierend auf den verwendeten Informationen, charakterisiert“

VIM 2008 (2.26)

Wenn zum Beispiel ein Durchflussmesser eine Auflösung von 1 Liter hat, muss der Normal ein Volumen von deutlich mehr als 1.000 Liter haben, um eine Unsicherheit von 0,1 % zu erreichen. Zur Erfüllung von Normen der Ölindustrie, wäre ein Volumen von 10.000 Litern erforderlich, um eine erreichbare Unsicherheit von 0,01% zu gewährleisten.

Die Bedeutung der Kalibrierflüssigkeit und deren Konditionierung

Alle Durchflussmessgeräte interagieren in irgendeiner Weise mit der strömenden Flüssigkeit. Die Art dieser Wechselwirkung wird durch die Eigenschaften der Flüssigkeit oder der Geschwindigkeitsverteilung der durch das Messgerät fließenden Flüssigkeit beeinflusst. Änderungen in dieser Wechselwirkung verändern die Fähigkeit des Messgeräts, eine genaue Messung der Durchflussrate zu liefern. Das Ausmaß des Fehlers ist für verschiedene Messgerätetypen und Flüssigkeiten unterschiedlich. Aus diesem Grund ist es wünschenswert, die Kalibrierung mit demselben Medium und derselben Rohrleitungskonfiguration durchzuführen, in der das Messgerät arbeitet. Dies ist natürlich nur selten möglich; das Messgerät muss in einem Prüflabor oder das Normal in der Prozessumgebung installiert werden. In beiden Fällen ist eine gewisse Beeinträchtigung des Messgeräts unvermeidlich. Bei der Wahl der Kalibrierung muss der beste wirtschaftliche Kompromiss gefunden werden. Dieser basiert auf der eigentlichen Aufgabe des Messgerätes, der erforderlichen Messunsicherheit und der Genauigkeit des Messgeräts.

Bei Messgeräten, wie z. B. Turbinenzählern, ist die Wahl der Kalibrierflüssigkeit besonders wichtig. Turbinenzähler sind viskositätsempfindlich. Die nebenstehende Abbildung zeigt typische Kalibrierergebnisse eines Turbinenzählers mit Wasser und drei Erdölprodukten. Aufgrund dieser Empfindlichkeit gegenüber der Viskosität ist es ist es wichtig, diese Messgeräte mit einer Flüssigkeit zu kalibrieren, die der Viskosität der Arbeitsflüssigkeit so nahe wie möglich kommt. Unter anderem aus diesem Grund werden Fiskalzähler für Öl oft vor Ort mit einem speziellen Rohrprüfgerät geeicht.

DDM Kalibrierservice: State-of-the-art für Ihre Durchflussmessung!

Wir bestimmen die Dichte und Viskosität von kundenspezifischen Medien an mehreren Temperaturen über den realen Nutzungsbereich der jeweiligen Anwendung verteilt. Damit wird eine optimale Viskositätskorrektur von Turbinen-Durchflussmessern erzielt.

Strömungsprofil

Wenn eine Flüssigkeit durch ein Rohr fließt, ändert sich die Geschwindigkeitsverteilung im Rohr und nähert sich einem voll entwickelten Strömungsprofil, welches vom Innendurchmesser des Rohrs, der Rauheit und der Reynoldszahl des Fluids abhängt. Jede von einem geraden Rohr abweichende Geometrieänderung wird das Strömungsprofil drastisch verändern. Bögen, Doppelbögen, Ventile usw. führen alle zu einer Asymmetrie der Geschwindigkeitsverteilung und einige führen zu Drall oder Rotation. Da die Art und Weise, wie die Flüssigkeit mit dem Durchflusssensor interagiert, stark vom Geschwindigkeitsprofil abhängen kann, müssen diese Effekte bei der Kalibrierung berücksichtigt werden. Die meisten Kalibriereinrichtungen ermöglichen angemessene gerade Rohrlängen und den Einsatz von Strömungsgleichrichtern, um vorhersehbare und reproduzierbare Strömungsprofile zu erzeugen.

DDM TIPP von unseren Kalibrierexperten

Es sollte darauf geachtet werden, dass das Rohr der Kalibriereinrichtung den gleichen Innendurchmesser wie der Messgeräteeinlass hat und bei der Montage kein Versatz oder keine Kanten entstehen, die zu asymmetrischen Strömungsprofilen führen.

Rückführbarkeit, Genauigkeit und Messunsicherheit einer Kalibrierung

Definition Rückführbarkeit

„Eigenschaft eines Messergebnisses, bei dem das Ergebnis auf eine Referenz bezogen werden kann, die durch eine ununterbrochene Kette von Kalibrierungen dokumentiert ist, wobei jede Kalibrierung einen Beitrag zur Messunsicherheit beiträgt“

VIM 2008 (2.41)

Da es sich bei einer Kalibrierung um einen Vergleich zwischen dem Messwert eines zu prüfenden Geräts und dem eines Normals handelt, ist es wichtig zu entscheiden, welche Eigenschaften das eingesetzte Normal haben muss. Am wichtigsten ist, dass das Normal die gleiche Größe misst wie das zu prüfende Gerät. Es ist nicht sinnvoll, das Ergebnis eines Massendurchflussmessers mit dem eines Volumentanks zu vergleichen, ohne die Dichte des Mediums zu erfassen, welche die Umrechnung zwischen Masse und Volumen ermöglicht. Es muss sichergestellt sein, dass die vom Normal aufgenommenen Messwerte ausreichend genau und auf Nationale oder Internationale Normale zurückgeführt sind. Die Definition der Rückführbarkeit beschreibt den Prozess einer Messung, die durch eine ununterbrochene Kette von Vergleichen mit nationalen/internationalen Normalen abgebildet wird.

Es muss beachtet werden, dass jeder Schritt der Kette mit einer Unsicherheit behaftet ist, die mit jedem Schritt kleiner wird. Die Angabe der Rückführbarkeit allein, macht keine Aussage über die Qualität oder Unsicherheit des Ergebnisses; dazu ist die Angabe eines Messunsicherheitswerts erforderlich.

WICHTIG! Die Rückführbarkeit muss durch Vergleiche mit anderen/besseren Kalibriereinrichtungen und NICHT durch eine Akkreditierungsstelle erfolgen.

Es ist umstritten, den Begriff „Genauigkeit“ im Zusammenhang mit Kalibrierungen zu verwenden. Genauigkeit ist nicht präzise genug, um den Prozess einer Kalibrierung hinreichend zu beschreiben. Genauigkeit ist ein qualitativer Begriff und die damit verbundene Zahl sollte nur für indikative Zwecke verwendet werden. In der Praxis kann der Begriff Genauigkeit verwendet werden, um die Erwartung an allgemeine Spezifikationen auszudrücken.

DDM TIPP von unseren Kalibrierexperten

Um die Genauigkeit eines Normals oder einer Kalibrierung korrekt auszudrücken, muss die Messunsicherheit bestimmt werden. Die Messunsicherheit gibt an, dass der bestimmte Messwert innerhalb der angegebenen Grenzen liegt.

Definition Messunsicherheit

„Parameter der die Streuung einer Messgröße, basierend auf den verwendeten Informationen, charakterisiert“

VIM 2008 (2.26)

Ein Normal muss hinsichtlich der Unsicherheit bei der Bestimmung seiner Messgröße bewertet werden, ebenso wie das Ergebnis einer Kalibrierung nach einer vorgegebenen Prozedur. Die Messunsicherheit wird durch eine detaillierte Untersuchung aller Komponenten innerhalb des Systems, der Verwendung des Systems und seiner Geschichte bestimmt. Es wird ausdrücklich angegeben, für welchen Parameter die Unsicherheit gilt. Die Verantwortung des Messgeräte-Betreibers besteht darin, die Kalibrierunsicherheit zusammen mit seinem Verständnis für die unterschiedliche Verwendung des Messgerätes im Vergleich zu den Kalibrierbedingungen zu nutzen, um sein Endergebnis zu erhalten.

Bei der Angabe der geforderten Unsicherheit eines Normals im Vergleich zu der eines Messgeräts, ist es gängige Praxis, dass das Normal eine Unsicherheit haben sollte, die 10-mal kleiner ist als die Anforderung des zu kalibrierenden Messgeräts. Obwohl dies ein guter Grundsatz ist, ist es in der Durchflussmessung aufgrund der hohen Genauigkeiten der Durchflussmesser und deren Anwendungen oft nicht möglich, dies zu erreichen. Ein Normal mit einer Unsicherheit, die um den Faktor drei geringer ist als die Anforderung der Anwendung, ist oft das Beste, was erreicht werden kann.

Akkreditierung

Die Akkreditierung ist der Prozess, den ein Kalibrierlabor oder ein Dienstleister durchläuft, um die Gewissheit zu erlangen, dass das einem Kunden gelieferte Ergebnis den Erwartungen entspricht, die im Arbeitsumfang festgelegt sind.

Es handelt sich um ein Verfahren, bei dem Folgendes geprüft wird, um dem Kunden Vertrauen in die Erbringung der Dienstleistung zu geben:

- Ausrüstung

- technische Methoden

- vertragliche Vereinbarungen

- Qualität der Ergebnisse

Eine dritte Partei oder auch der Kunde akkreditiert die Organisation und schafft damit Vertrauen in zukünftige Arbeiten ohne individuelle Inspektion. Dieser Prozess stellt sicher, dass die Rückverfolgbarkeit hergestellt, ein Unsicherheitsbudget erstellt wurde und die Verfahren solide sind. Um Mehrfachakkreditierungen durch den Kunden zu vermeiden und eine einheitliche Vorgehensweise zu gewährleisten, wird die Akkreditierung von einer nationalen Akkreditierungsstelle durchgeführt. In Deutschland ist dies die Deutsche Akkreditierungsstelle GmbH DAkkS.

Dokumentation des Kalibrierergebnisses, Leistungsindikatoren

Um das Ergebnis einer Kalibrierung zu dokumentieren, muss die Art der Messgerätausgabe verstanden werden. Durchflussmesser können Durchflussrate oder Menge auf verschiedene Weise ausgeben. Es kann eine mechanische oder elektronische Anzeige vorhanden sein, die die Durchflussrate oder Menge anzeigt oder ein elektronischer Ausgang basierend auf Impulsen, Frequenz, Strom (mA) oder Digital.

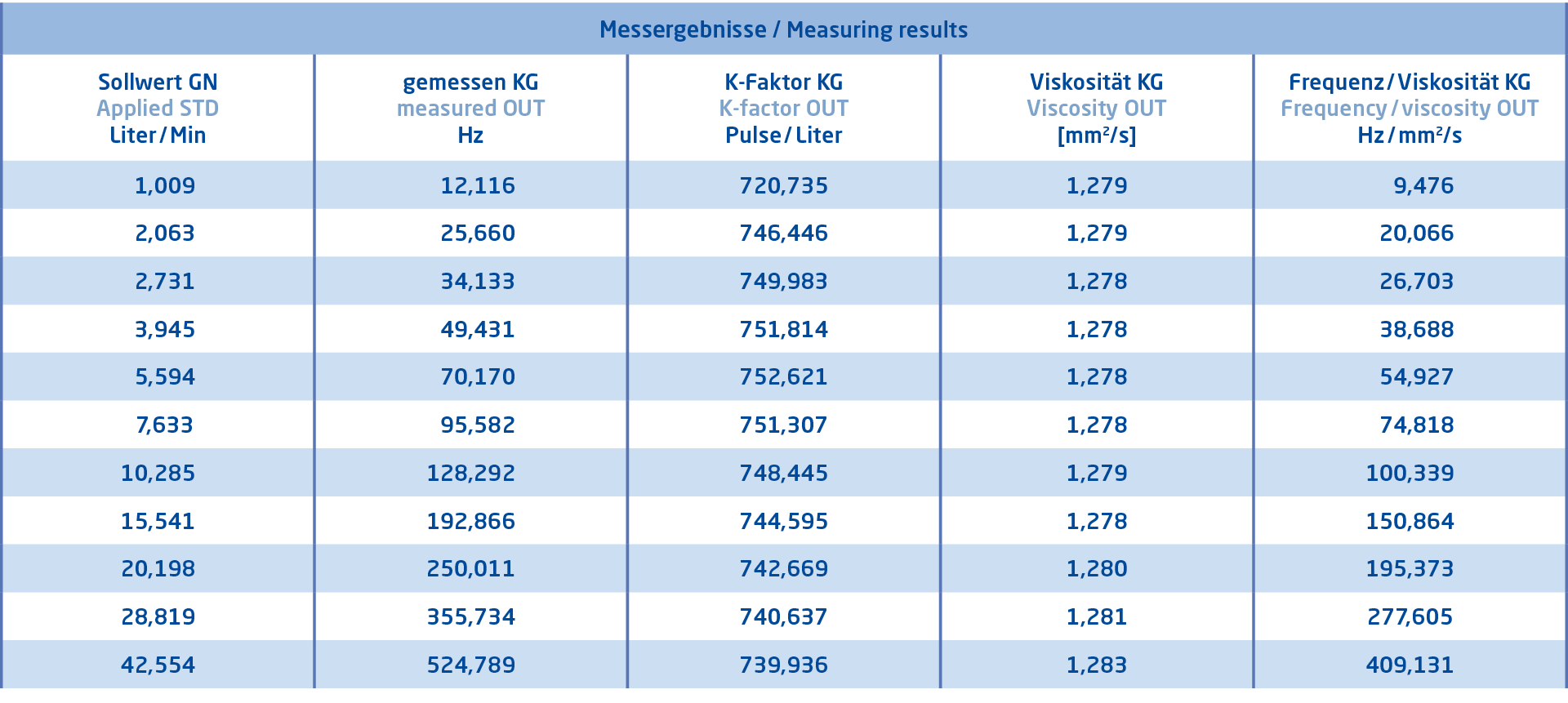

Während der Aufnahme eines Prüfpunktes schwanken die Messwerte normalerweise ein wenig. Es ist darum gängige Praxis mehrere, bei einer konstanten Wandlungsrate aufgenommenen, Messwerte zu mitteln. Das Ergebnis einer Kalibrierung wird normalerweise in tabellarischer Form mit den Messwerten des Normals (GN) und des Prüflings (KG) angegeben.

DDM TIPP von unseren Kalibrierexperten

Angaben zu den Einflussfaktoren und die Menge der angegebenen Rohdaten variieren je nach Kalibriervorschrift. Die Darstellung der Messwerte von Normal und Prüfling allein ist nicht sehr hilfreich, um das Ergebnis der Kalibrierung zu interpretieren. Es ist angebracht, einen Leistungsindikator zu berechnen. Er kann verwendet werden, um das Ergebnis in einer Weise darzustellen, welche die Leistung des Messgeräts über den Durchflussbereich am besten anzeigt.

Üblicherweise werden verschiedene Leistungsindikatoren verwendet.

K-Faktor

Dieser wird für Messgeräte mit gepulsten Ausgängen verwendet, die proportional zur durchgelassenen Menge sind. Der K-Faktor wird als Impulse pro Einheit ausgedrückt (z. B. Impulse pro m3 oder Impulse pro Liter).

Definition Korrekturfaktor

„numerischer Faktor, mit dem das unkorrigierte Ergebnis einer Messung multipliziert wird, um (systematische) Fehler zu kompensieren“

VIM1995 (3.16)

Zählerfaktor (Korrekturfaktor)

Die generische Definition gemäß VIM hierzu lautet Korrekturfaktor.

In der Durchflussmesserindustrie wird jedoch der Begriff Zählerfaktor verwendet. Der Zählerfaktor ist normalerweise dimensionslos und wird aus dem Verhältnis von Messgeräteausgang zum vom Normal ermittelten Wert berechnet. Die Einheiten müssen dieselben sein.

z.B.

F = Zählerfaktor

Q = Durchflussrate

V = Volumen

i kennzeichnet das Messgerät.

s kennzeichnet den wahren Messwert des Normals.

Der K-Faktor multipliziert mit dem Zählerfaktor gibt den exakten Messwert.

Definition Fehler

„vom Messgerät gemessener Größenwert abzüglich des vom Normal gemessenen Größenwertes“

VIM2008 (2.16)

Fehler

Definition Relativer Fehler

„Fehler dividiert durch einen wahren Wert der Messgröße”

VIM 1995 (3.12)

Der Fehler ist die Differenz zwischen dem angezeigten Wert und dem durch den Normal bestimmten Wert. Der relative Fehler ist der Fehler dividiert durch den von dem Normal ermittelten Wert und wird normalerweise in Prozent ausgedrückt.

Es ist wichtig, die Gleichung zur Berechnung des Fehlers im Kalibrierzertifikat anzugeben. Am gängigsten ist die Differenzbildung aus Messwert des Normals minus Wert des Messgeräts.

Kalibrierhäufigkeit – Wie oft sollte ein Durchflussmesser kalibriert werden?

Es gibt keine alleinig richtige Antwort auf diese Frage. Bei manchen Anwendungen ist eine Antwort einfach: Ein Industriestandard oder eine dritte Partei (Aufsichtsbehörde oder Handelspartner) gibt die Kalibrierhäufigkeit vor. In diesem Fall wird das Messgerät kalibriert, ob dies erforderlich ist oder nicht. Für die meisten Anwendungen muss jedoch der Benutzer das Kalibrierintervall definieren. Das Intervall sollte möglichst klein gewählt werden, wenn das Risiko besteht, dass ein falscher Zählerstand den Prozess erheblich beeinflusst. Beispielsweise können bei großen Durchflussraten und hohen Produktkosten erhebliche Schäden entstehen, sodass es angebracht ist, besonders engmaschig zu kalibrieren. Andere Faktoren, welche die Entscheidung beeinflussen, sind die Historie des Messgeräts oder der Zeitpunkt, an dem das Messgerät wegen Anlagenwartung frei zugänglich ist.

DDM TIPP von unseren Kalibrierexperten

Es ist wichtig, die Kalibrierzertifikate der Messgeräte aufzubewahren. Aus der Kalibrierhistorie kann man erkennen, nach welchem Nutzungszeitraum sich die Genauigkeit des Messgeräts verringert und eine vorbeugende Wartung und Kalibrierung durchführen.

Kalibriermethoden für Flüssigkeiten

Es gibt unterschiedliche Systeme und Verfahren zur Kalibrierung von Durchflussmessgeräten für Flüssigkeiten. Dabei unterscheidet man im Wesentlichen zwischen statischen und dynamischen Verfahren

Statische Verfahren der Kalibrierung

Statische Verfahren werden vorzugsweise zur Kalibrierung von Messgeräten eingesetzt, die der Chargenmessung dienen, wie beispielsweise in Abfülleinrichtungen oder Getränkeautomaten. Dieses Verfahren wird auch als Eimer und Stoppuhr-Methode bezeichnet. Der „Eimer“ ist ein Behälter, der gewogen wird oder einen bekanntes Volumen hat. Die „Stoppuhr“ misst die Zeit, die zum Füllen des „Eimers“ benötigt wurde.

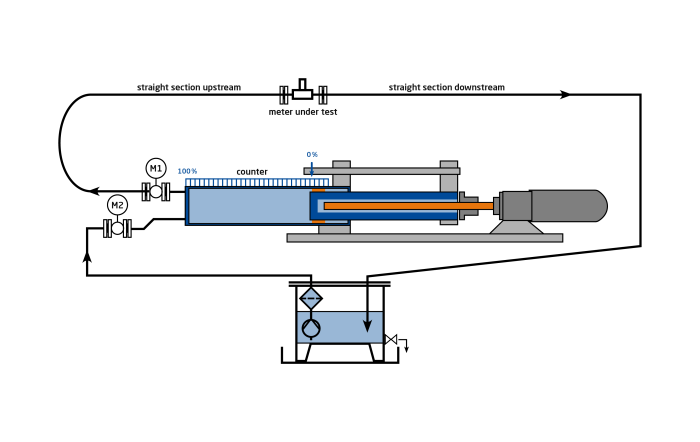

Dynamische Verfahren der Kalibrierung

Ein häufig eingesetztes Verfahren arbeitet nach dem Verdrängungsprinzip. Dabei wird die Kalibrierflüssigkeit mit einem Kolben verdrängt und durch das Messgerät gefördert. Die Höhe der Kolbengeschwindigkeit bestimmt die Durchflussrate und kann auf einen beliebigen Wert eingestellt werden. Während des Kolbenhubs ist die Durchflussrate konstant und kann mit dem Ergebnis des Messgeräts verglichen werden.

Erwartungen an eine Kalibrierung

Die Kalibrierung eines Messgeräts gilt nur dann, wenn dieses Messgerät unter den Bedingungen arbeitet, unter denen es kalibriert wurde. Wenn sich diese Bedingungen im Betrieb ändern, gilt die Kalibrierung möglicherweise nicht mehr.

Welches sind nun reale Messunsicherheiten, die man von Durchflussmessern erwarten kann? Zunächst kann ein Durchflussmesser nicht auf einen Unsicherheitsgrad kalibriert werden, der besser ist als seine Wiederholbarkeit und die Messsicherheit des Normals. Systematische Unsicherheiten können nur aus der Kenntnis des Kalibriersystems und seiner Rückführbarkeitsmethode abgeschätzt werden, wobei Einflussfaktoren und die Historie des Kalibriersystems hinzukommen.

Kalibriereinrichtungen für Flüssigkeitsdurchflussmesser sollten, abhängig von deren Konstruktion und deren Komplexität, in der Lage sein, Durchflussmengen mit einer Unsicherheit zwischen 0,05 und 0,5 Prozent zu messen.

Leistungsumfang der Kalibrierung von Durchflussmessern bei DDM

Wir sind Experten für die Kalibrierung von Durchflussmessern. Zum Aufbau einer Historie führen wir zunächst immer eine Eingangskalibrierung durch. Sofern erforderlich wird der Prüfling anschließend justiert. Nach erfolgter Justage erfolgt die Endkalibrierung. Kalibrierzertifikate werden schriftlich und/oder elektronisch lesbar zur Verfügung gestellt.

Unser Leistungsumfang – Ihr PLUS an Service

- schnelle Reaktionszeit und maximale Kundenorientierung

- optimal ausgestattetes Kalibrierlabor mit Viskosimeter und Dichtmesser

- 0,01 bis 550 Liter/Minute

- 0,7 bis 1400 mm2/s

- Kalibriermedium Wasser oder Öl

- Prüflinge mit Spannungs- oder Frequenzausgang

- Eingangskalibrierung

- Justage

- Ausgangskalibrierung

Wir freuen uns auf Ihre Anfragen!