Unsere Drucksensoren werden am Standort Fulda von unserem erfahrenen und fachkompetenten Team

Drücke in Flüssigkeiten und Gasen müssen in unzähligen Anwendungsbereichen gemessen werden. So vielfältig die Applikationen sind, so groß ist die Zahl unterschiedlichster Drucksensoren, die auf dem Markt angeboten werden. Hier hat man buchstäblich die Qual der Wahl.

Im Folgenden werden auf dieser Seite Drucksensoren unterschiedlicher Messprinzipien zur Messung von Flüssigkeiten und Gasen beschrieben. Der Fokus liegt auf den bekannteren Typen, die aktuell im Markt erhältlich sind. Ergänzend werden Informationen gegeben, die als Leitfäden zur praktischen Auswahl eines optimalen Drucksensors für eine individuelle Messaufgabe dienen können. Vor- und Nachteile werden jeweils zusammengefasst dargestellt.

DDM – langzeitstabile und präzise Drucksensoren für anspruchsvolle Aufgaben in der Druckmessung

Unsere Drucksensoren werden am Standort Fulda von unserem erfahrenen und fachkompetenten Team entwickelt und gefertigt. Jedes unserer Qualitätsprodukte wird für die kundenspezifischen Anforderungen und konkreten Messaufgaben optimiert geliefert. Die Fertigung im eigenen Haus sichert unseren hohen Qualitätsstandard und ermöglicht es uns, an jedem beliebigen Punkt im Fertigungsprozess Einfluss zu nehmen. Dabei legen wir großen Wert auf stetigen Austausch mit unseren Kunden.

- Die Messzellen der Druckmessumformer sind dichtungslos verschweißt und mit Helium auf Dichtigkeit geprüft. Damit können aggressive Gase oder Flüssigkeiten sicher und zuverlässig gemessen werden.

- Jeder Drucksensor wird linearisiert und temperaturkompensiert. Die Messgenauigkeit wird als Gesamtfehler angegeben und ist mit rückführbaren Kalibrierdaten belegt.

Entdecken Sie unsere Lösungen in der Druckmessung.

Wählen Sie bei unseren Drucksensoren aus verschiedenen Baugrößen, Temperaturbereichen und Ausgangssignalen.

Ihre Lösung ist nicht dabei? Ihre Mission Impossible ist unsere Leidenschaft! Nehmen Sie Kontakt mit uns auf. Unser Team freut sich auf Ihre Anfragen.

Individuelle Messaufgabe in der Druckmessung

Für Geräte, die Drücke messen, werden Begrifflichkeiten wie Drucksensor, Druckaufnehmer, Druckmessumformer, Drucktransmitter oder auch Druckdose verwendet. Alle beschreiben prinzipiell dieselbe Eigenschaft. Druckmessgeräte erfassen den physikalischen Druck eines Mediums und wandeln ihn in ein elektrisches Signal als Maß für diesen Druck um.

Jeder Drucksensor-Typ ist auf die besonderen Anforderungen bestimmter Messaufgaben zugeschnitten. Dabei ist es entscheidend zu definieren, was genau das Ziel der jeweiligen Druckmessung sein soll.

So unterscheidet sich die Messung des Hydraulikdruckes an einer Arbeitsmaschine erheblich von der der Druckmessung an einem Gaszähler. Während bei der Hydraulik die sogenannte Wechsel- und Überlastfestigkeit im Vordergrund stehen, erfordert die Messung an einem Gaszähler eine hohe Genauigkeit. Jeder Messfehler wirkt sich direkt, positiv oder negativ auf die gezählte Gasmenge aus. Sowohl der Gaslieferant als auch der Verbraucher haben ein Interesse an einer möglichst exakten Bestimmung der Gasmenge, da sie die Grundlage für die Kostenberechnung ist.

Neben den technischen Eigenschaften sollten auch die zu erwartenden Betriebskosten einen entscheidenden Beitrag bei der Kaufentscheidung leisten. Die Ermittlung voraussichtlicher Betriebskosten ist nicht einfach, da sie sich aus einer Vielzahl einzelner Kosten zusammensetzt. Im Vordergrund steht zunächst immer der Anschaffungspreis.

Hinzu kommen kalkulatorische Kosten, z.B. für

- einen möglichen Nutzungsausfall bei einem Gerätedefekt

- Leistungsverluste hervorgerufen durch Messunsicherheiten

- Montage- und Verkabelungsaufwand

- Platzbedarf

- Gewicht

- erforderliche Anzeigegeräte oder Schnittstellen

Der optimale Drucksensor ist derjenige, der die Anforderungen einer Messaufgabe zufriedenstellend zu akzeptablen Gesamtkosten erfüllt.

Druckarten und typische Anwendungsbeispiele

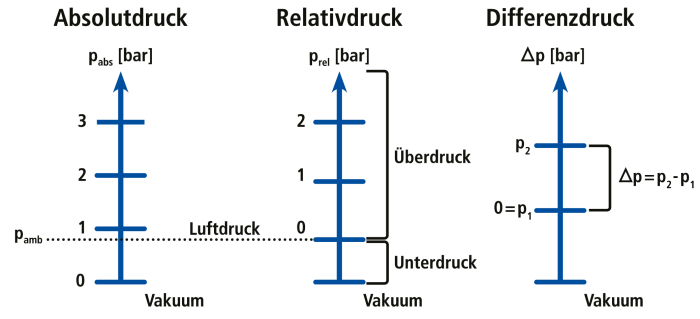

Um einen Drucksensor auswählen zu können, ist es zunächst wichtig zu wissen, welche Art von Druck gemessen werden soll. Die Druckart gibt an, welchen Bezugspunkt der Druck hat, d. h. auf welchen Nullpunkt der Druckskala sich die Druckangabe bezieht.

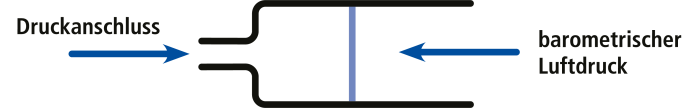

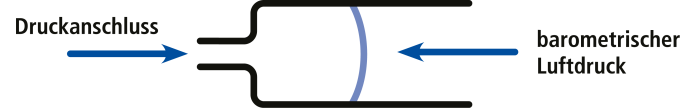

Passend zur gewünschten Druckart werden Drucksensoren mit unterschiedlichen Messverfahren ausgestattet.

Relativdrucksensoren

Bei etwa 90% aller Druckmessungen handelt es sich um Relativdrücke. Relativdrucksensoren messen den Druck eines Mediums bezogen auf den dort herrschenden atmosphärischen Luftdruck. Man sagt deshalb auch, der Druck wird relativ zum Luftdruck gemessen. Im Ergebnis erhält man Werte die entweder:

gleich dem Luftdruck sind, also weder höher noch niedriger als der Luftdruck liegen; zum Beispiel den Luftdruck in einem platten Autoreifen. Mit einem Relativdrucksensor messen wir hierbei 0 bar Relativdruck.

oder größer als der Luftdruck sind; zum Beispiel der Druck in einem fahrbereiten Autoreifen. Mit demselben Relativdrucksensor messen wir dort z.B. 2,5 bar Relativdruck. Dieser Druck liegt über dem Luftdruck, ist also größer als dieser. Umgangssprachlich bezeichnet man diesen Druck deshalb häufig als 2,5 bar Überdruck.

oder kleiner als der Luftdruck sind; zum Beispiel der Ansaugdruck eines Staubsaugers. Mit demselben Relativdrucksensor gemessen, erhalten wir als Ergebnis z.B. – 30 mbar Relativdruck. Das Minuszeichen sagt aus, dass es sich um einen Druck handelt, der kleiner als der dort herrschende Luftdruck ist. Umgangssprachlich bezeichnet man diesen Druck deshalb als 30 mbar Unterdruck.

Differenzdrucksensoren

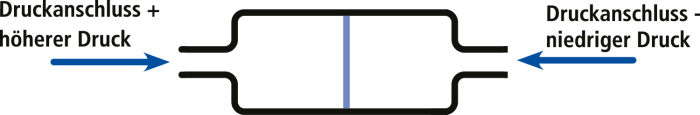

Sie verfügen über zwei Druckanschlüsse und messen die Druckdifferenz zwischen den beiden Messkammern, in denen unterschiedlich hohe Drücke herrschen können. Druckänderungen, die sich gleichermaßen auf beide Messkammern auswirken, werden nicht erfasst. Ein Differenzdrucksensor wird beispielsweise zur Filterüberwachung eingesetzt. Dabei wird der Druck vor und hinter dem Filter gemessen. Je verschmutzter das Filterelement ist, um so größer ist der Druckabfall. Der über die Nutzungsdauer ansteigende Differenzdruck wird überwacht, um bei Bedarf eine Filterreinigung durchzuführen.

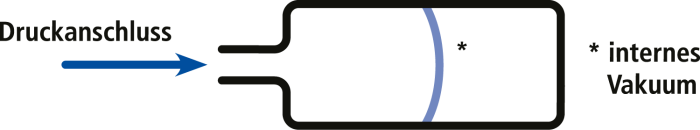

Absolutdrucksensoren

Sie messen den Druck eines Mediums bezogen auf ein im Absolutdrucksensor integriertes Vakuum. Ein Absolutdrucksensor, der mit keinerlei Medium beaufschlagt ist, der beispielsweise auf dem Tisch liegt, misst den dort herrschenden Luftdruck, z.B. 1.000 mbar Absolutdruck. Absolutdrucksensoren, die ausschließlich für die Messung des atmosphärischen Luftdrucks ausgelegt sind, nennt man Barometrische Drucksensoren. Eine besonders anschauliche Anwendung ist die Vakuum-Verpackungstechnik. Hierbei wird das zu verpackende Produkt in einen Folienbeutel gelegt. Danach wird die Luft aus dem Beutel gesaugt. Der Beutel wird bis etwa 1 mbar Absolutdruck evakuiert und verschweißt. Ein Absolutdrucksensor steuert den Prozess und löst den Schweißvorgang aus, wenn sämtliche Luft, bis auf einen Restdruck von 1 mbar, entfernt worden ist.

Messprinzipen

Druck ist eine mechanische Größe. Um diese in der Automatisierungstechnik verarbeiten zu können, muss sie in ein elektrisches Signal umgewandelt werden. Dazu nutzt man verschiedene physikalische Effekte, die aus der Verformbarkeit unterschiedlicher Materialien durch den anliegenden Druck resultieren. Man unterscheidet hierbei folgende Prinzipien:

Piezoresistive-Drucksensoren

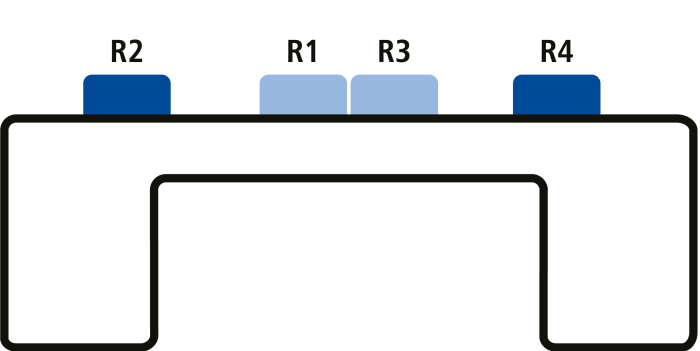

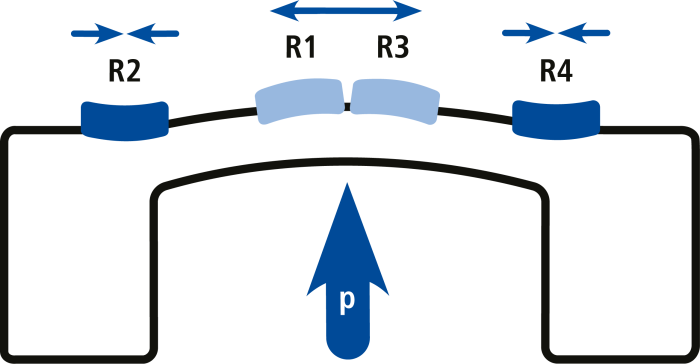

Das druckempfindliche Element (Membran) besteht aus einem wenige Millimeter kleinen Silizium-Chip. In diesem Element werden durch das Einbringen von Fremdatomen Widerstände platziert.

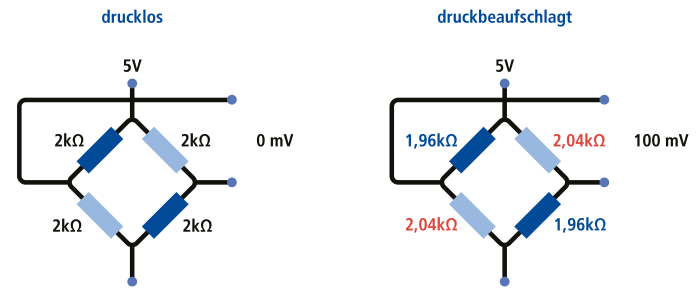

Durch den auflastenden Druck wird die Membran verformt und die Widerstände werden gestaucht (R2+R4) bzw. gestreckt (R1+R3)

Durch Stauchung und Streckung ergeben sich reversible Änderungen der Kristallstruktur und daraus Änderungen der Widerstände, die proportional dem auflastenden Druck sind. Die vier Widerstände sind als sogenannte Wheatstone-Brücke verschaltet. Die Widerstandsänderungen rufen eine Änderung der Brückenspannung hervor. In unserem Beispiel messen wir im drucklosen, unbelasteten Zustand eine Brückenspannung von 0 mV und im belasteten Zustand 100 mV.

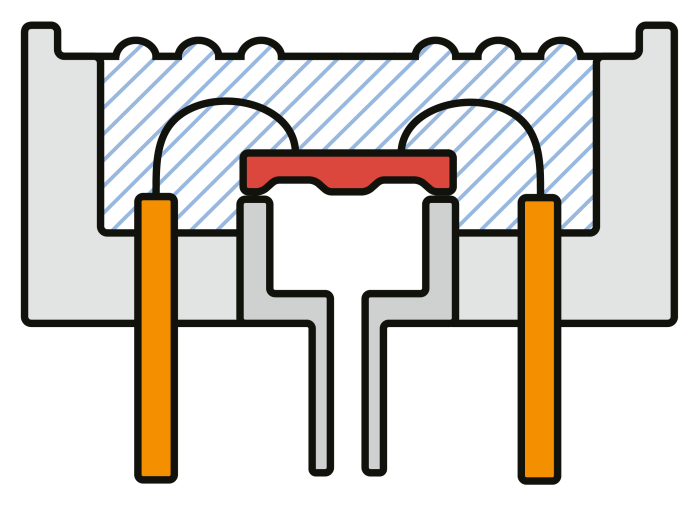

Der Siliziumchip mit der Widerstandsbrücke ist empfindlich gegenüber äußeren Einflüssen. Lediglich nichtleitende, inerte Medien können damit gemessen werden. Um das piezoresistive Messverfahren universell anwendbar zu machen, wird der Siliziumchip mit den Brückenwiderständen in eine sogenannte Messzelle verpackt. Die Messzelle besteht aus einem Edelstahlkörper mit einer dünnen Trennmembrane. Alle Komponenten werden dichtungslos miteinander verschweißt. Der Hohlraum zwischen Siliziumchip und Trennmembrane wird mit einem Fluid gefüllt, um den Prozessdruck übertragen zu können. Die so gekapselte Messzelle kann weitgehend unabhängig vom Medium universell eingesetzt werden. Sie bildet das Herzstück jedes piezoresistiven Drucksensors.

Zusammen mit einer Verstärkerelektronik, einem Druckanschluss und einem elektrischen Anschluss wird daraus ein fertiges Gerät. Allgemein bezeichnet man das fertige Gerät als Druckmessumformer oder auch Drucktransmitter. Marktübliche Ausgänge sind Spannungssignale 0-5 Volt, 0-10 Volt, ein Stromsignal 4-20 mA oder vielfältige digitale Schnittstellen wie z.B. CAN.

Konstruktionsbedingt werden piezoresistive Drucksensoren überwiegend für Messbereiche von 100 mbar bis 150 bar eingesetzt. Die Messzelle ist variabel und kann in allen Druckarten, Absolut-, Relativ- und Differenzdruck hergestellt werden.

| Vorteile Piezoresistive-Drucksensoren |

|---|

| kleine Bauform |

| alle Druckarten möglich |

| frontbündige Varianten |

| hohe Überlastfestigkeit |

| ausschließlich Edelstahl |

| schweißbar |

| keine Dichtung erforderlich |

| Nachteile Piezoresistive-Drucksensoren |

|---|

| Trennmembran und Koppelmedium erforderlich – |

| dadurch höhere Herstellkosten als bei anderen Messprinzipien |

Metall-Dünnfilm-Drucksensoren

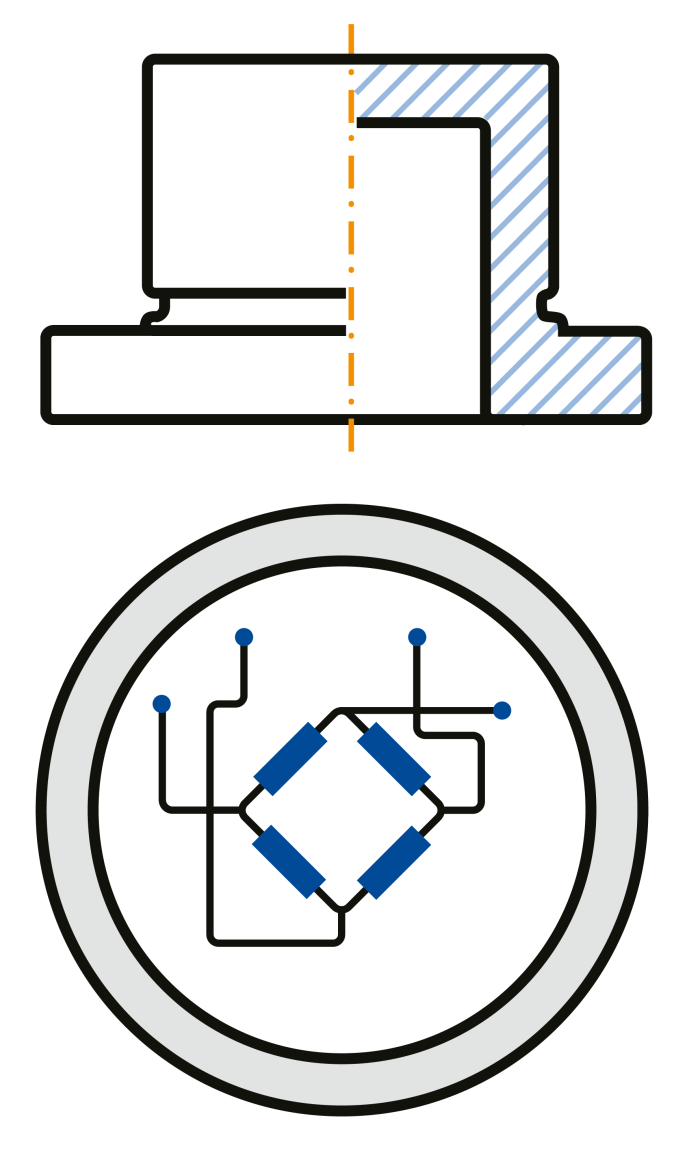

Für den Grundkörper eines Metall-Dünnfilm-Drucksensors wird Edelstahl durch ein zerspanendes Verfahren zu einer Kreisringmembran geformt. Auf diese Membran wird zunächst eine Isolierschicht aufgebracht. Anschließend wird das Material für Dehnungsmessstreifen (DMS) und Leiterbahnen aufgedampft. In einem fotolithografischen Prozess werden die eigentlichen Strukturen der DMS in das Material geätzt. Das Wirkprinzip und die Signalaufbereitung entsprechen dem der piezoresistiven Drucksensoren. Metall-Dünnfilm-Drucksensoren sind äußerst robust gegenüber Vibrationen und Schockbelastung. Sie werden vorwiegend für hohe Druckbereiche von 10 bar bis zu mehreren 1000 bar eingesetzt. Die Überlastfestigkeit ist durch den elastischen Stahl vergleichsweise niedrig (150%). Der Edelstahl-Grundkörper kann direkt mit einem Prozessanschluss verschweißt werden. Wie beim piezoresistiven Drucksensor wird von einer integrierten Verstärkerelektronik die Brückenspannung gemessen und in alle marktüblichen Ausgangssignale gewandelt. Metall-Dünnfilm-Drucksensoren werden überwiegend als Relativdrucksensoren hergestellt. Metall-Dünnfilm-Drucksensoren zur Messung von Absolutdruck sind technisch aufwendig in der Herstellung.

| Vorteile Metall-Dünnfilm-Drucksensoren |

|---|

| hohe Messbereiche möglich |

| schweißbar |

| keine Dichtung erforderlich |

| sehr gute Vibrations- und Schockfestigkeit |

| Nachteile Metall-Dünnfilm-Drucksensoren |

|---|

| nur Druckart Relativdruck |

| keine Messbereiche < 10 bar |

| geringes Ausgangssignal |

Keramik-Dickschicht-Drucksensoren

Den Grundkörper eines Keramik-Dickschicht-Sensors bildet ein Ring aus Aluminiumoxid, dessen Stirnseite eine geschlossene Membran darstellt. Auf der Außenseite der Membran werden Dehnungsmessstreifen als Dickschicht-Widerstandspaste aufgebracht und bei hohen Temperaturen eingebrannt.

Die Membranstärke ist variabel und definiert den Messbereich des Drucksensors. Keramik-Dickschicht-Sensoren decken Messbereiche von 2 bar bis 100 bar ab. Die Medienbeständigkeit des Keramikkörpers ist sehr gut. Bei der Integration der Keramik in einen metallischen Druckanschluss ist eine Dichtung erforderlich, die mit dem Prozessmedium abgestimmt sein muss. Ein großer Vorteil der Keramik ist die nahezu hysteresefreie Elastizität. Wie beim piezoresistiven Drucksensor wird von einer integrierten Verstärkerelektronik die Brückenspannung gemessen und in alle marktüblichen Ausgangssignale gewandelt. Der fertige Sensor besticht außerdem durch ein ausgezeichnetes Preis-Leistungs-Verhältnis.

| Vorteile Keramik-Dickschicht-Drucksensoren |

|---|

| sehr gute chemische Beständigkeit |

| unempfindlich gegenüber abrasiven Medien |

| geringe Herstellkosten |

| Nachteile Keramik-Dickschicht-Drucksensoren |

|---|

| nur Druckart Relativdruck |

| Dichtung erforderlich |

Kapazitive Keramik-Drucksensoren

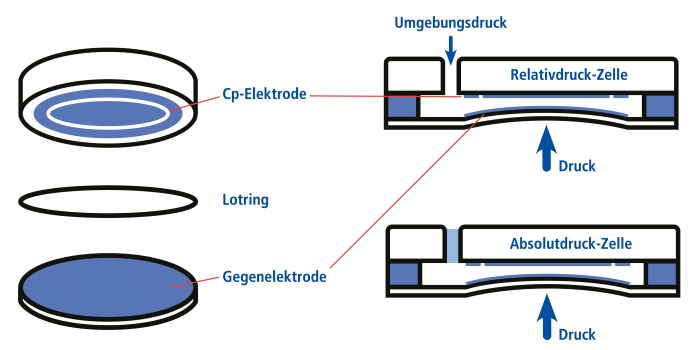

Die Messzelle eines kapazitiven Keramik-Drucksensors besteht aus einem Keramik-Grundkörper, der mit einer metallischen Fläche eine Kondensatorplatte darstellt (cp-Elektrode). Eine dünne, metallisch beschichtete Gegenelektrode bildet die druckempfindliche Membran. Ein Lotring verbindet cp-Elektrode und Gegenelektrode und definiert den Plattenabstand. Bei Druckbeaufschlagung ändert sich der Plattenabstand und damit die Kapazität zwischen den Elektroden. Der Membranhub beträgt nur ca. 30 µm. Diese Kapazitätsänderung wird ausgewertet und anschließend zu einem industrieüblichen Signal verarbeitet. Dieser Aufbau eignet sich für Drücke von 10 mbar bis 25 bar. Die Überlastsicherheit ist sehr hoch, da sich die Membran maximal bis zur Gegenelektrode bewegen kann und dann dort anliegt.

| Vorteile Kapazitive Keramik-Drucksensoren |

|---|

| sehr gute chemische Beständigkeit |

| unempfindlich gegenüber abrasiven Medien |

| hohe Überlastfestigkeit |

| auch für niedrige Drücke geeignet |

| Nachteile Kapazitive Keramik-Drucksensoren |

|---|

| vergleichsweise große Bauform |

| Dichtung erforderlich |

Induktive Drucksensoren

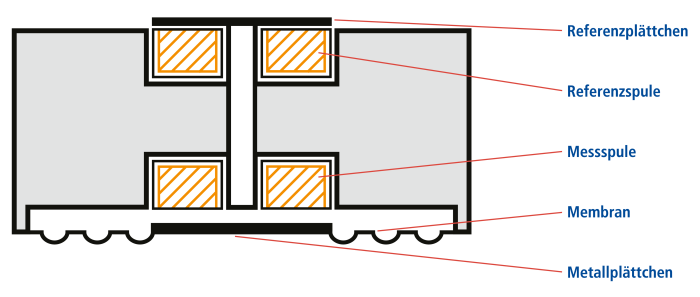

Beim induktiven Drucksensor wird die Änderung des magnetischen Flusses ausgewertet. Er besteht aus einem Gehäuse mit zwei Kammern. In der Mitte, zwischen den Kammern, befindet sich eine Membran, auf der ein nicht magnetisches Metallplättchen befestigt ist. Im oberen Kammergehäuse sind zwei Spulen untergebracht. Die obere ist die Referenzspule, die untere die Messspule. Während die Referenzspule unter konstanten magnetischen Bedingungen isoliert betrieben wird, ändert die Messspule ihre Kennwerte abhängig vom Abstand des Metallplättchens. Dessen aufgrund von Druckbeaufschlagung verursachte Bewegung, ändert den magnetischen Fluss der Messspule. Die Fluss-Differenz zwischen Referenz- und Messspule ist proportional der Membranauslenkung und damit des auflastenden Druckes. Bauarten, die mit 2 Messkammern ausgerüstet sind, können Relativdrücke (Über- oder Unterdruck) oder Differenzdrücke messen. Induktive Drucksensoren eignen sich für besonders niedrige Drücke im Messbereich bis zu 0,1 mbar (10 Pa). Die Einsatzgebiete sind Füllstandsmessung in kleinen Behältern, Überdrucküberwachung in Laboratorien, Krankenhäusern oder Reinraumtechnik.

| Vorteile Induktive Drucksensoren |

|---|

| zur Messung von für sehr kleinen Drücken geeignet |

| Nachteile Induktive Drucksensoren |

|---|

| geringe Überlastfestigkeit |

| großer Bauraum |

| empfindlich gegen Vibration |

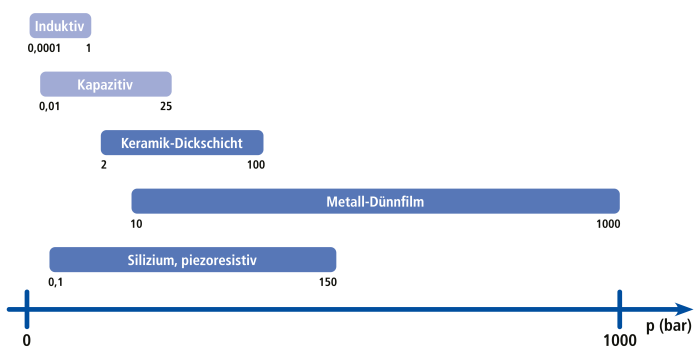

Typische Messbereiche unterschiedlicher Messprinzipien

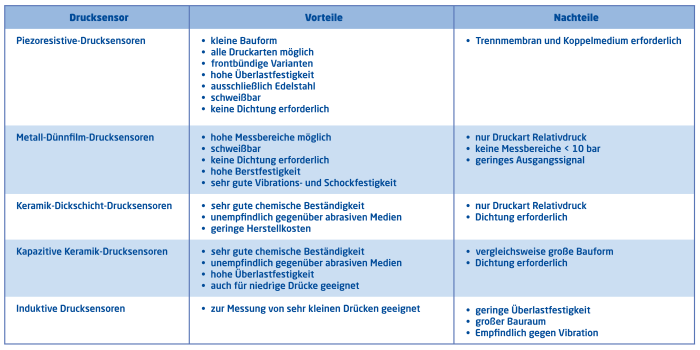

Zusammenfassung der Eigenschaften, Vor- und Nachteile von Drucksensoren unterschiedlicher Messprinzipien

DDM TIPP: Montageeinflüsse Drucksensoren

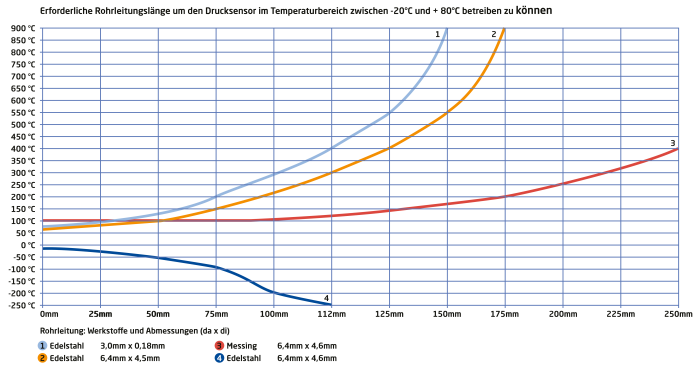

Nach der erfolgreichen Auswahl und dem Kauf eines Drucksensors ist es leicht möglich, seine Leistungsfähigkeit und Messgenauigkeit durch unsachgemäße Montage zu verringern. Temperatureinflüsse haben den größten Einfluss auf die Messgenauigkeit eines Drucksensors. Dabei muss man zwischen der Temperatur des zu messenden Mediums und der Umgebungstemperatur unterscheiden. Während man die Mediumtemperatur durch die Verwendung einer Stichleitung (siehe Diagramm) reduzieren kann, wirkt die Umgebungstemperatur unmittelbar auf den Drucksensor mit der darin integrierten Elektronik.

Bei der Auswahl eines Drucksensors ist die Eignung entsprechend zu prüfen. Anhängig vom gewählten Messprinzip können Vibrationen oder Erschütterungen das Messergebnis verfälschen. Physikalisch bedingt sind kleine Messbereiche (<100 mbar) besonders betroffen. Idealerweise wählt man hierfür einen möglichst schwingungsfreien Einbauort und realisiert den Druckanschluss über eine Schlauch- oder Rohrleitung.

Anhängig vom Messprinzip und Messbereich ist unter Umständen eine Lageabhängigkeit zu beachten. Die Nennlage, die bei der Kalibrierung durch den Hersteller gewählt wurde, ist im Datenblatt angegeben. Die häufigste Nennlage ist senkrecht, Druckanschluss unten. Weicht man davon ab, ergibt sich ein Nullpunktfehler. Dieser Fehler ist in der Regel so gering, dass er bei Messbereichen ab 1 bar keine Rolle spielt.

Bei Messungen, die eine hohe Genauigkeit fordern, kann mit dem Hersteller Rücksprache gehalten werden. Je kleiner ein Drucksensor ist, je empfindlicher reagiert er auf ein zu hohes Anzugsdrehmoment bei der Montage des Druckanschlusses. Bei den meisten Drucksensoren findet man Angaben zum maximalen Anzugsdrehmoment. Überschreitet man diese Anzugsmoment, erzeugt man zunächst einen Messfehler, auch Einspannfehler genannt und kann unter Umständen den Drucksensor zerstören.

Bei der Druckmessung in Flüssigkeiten kann es durch schnell schaltende Ventile, Zahnradpumpen oder andere Gegebenheiten zu Druckspitzen kommen, die erheblich über dem eigentlichen Systemdruck liegen. Solche Druckspitzen können einen Drucksensor beschädigen. Wenn die Wahrscheinlichkeit solcher Spitzen besteht, sollte man zusammen mit dem Drucksensor-Hersteller das am besten geeignete Messprinzip auswählen. Unerwartete Druckspitzen entstehen auch in Flüssigkeitsleitungen, die nicht vollständig entlüftet sind. Es ist grundsätzlich sinnvoll einen Drucksensor so zu montieren, dass sein Druckanschluss senkrecht nach oben zeigt. Vorhandene Luft oder Gase entlüften sich dann von selbst ins angeschlossene System.

Selbst wenn mechanische Anordnung und Montage perfekt sind, kann die Messung durch elektromagnetische Störungen, eingekoppelt über die Messsignalleitungen, beeinträchtigt werden. Signalleitungen sollten geschirmt sein und getrennt von energiereichen Leitungen verlegt werden.