Um den Durchfluss von Flüssigkeiten messen zu können, existieren eine Vielzahl von Messprinzipien. Diese Messprinzipien haben unterschiedliche Vorteile und sollten je nach den spezifischen Anforderungen und der konkreten Messaufgabe ausgesucht werden.

Wie genau und/oder schnell muss die Durchflussmessung sein? Werden abrasive Medien gefördert? Welcher Bauraum steht zur Verfügung? Lassen Sie sich von unserem Team beraten. Wir finden das richtige Messprinzip und das richtige Messgerät für Ihr Vorhaben. Jahrzehnte lange Erfahrung und unsere Leidenschaft für unser Kerngeschäft stellen einen hohen Qualitätsstandard sicher.

Entdecken Sie unsere intelligenten und innovativen Produkte und Systeme für die Durchflussmessung von Flüssigkeiten.

Ihre Lösung ist nicht dabei? Wir entwickeln individuelle Antworten für anspruchsvolle bis zu noch nie dagewesenen Aufgabenstellungen. Ihre Mission Impossible ist unsere Leidenschaft! Nehmen Sie Kontakt mit uns auf. Unser Team freut sich auf Ihre Anfragen.

- Individuelle Messaufgabe und Wirtschaftlichkeit in der Durchflussmessung

- Durchflussmesser unterschiedlicher Messprinzipien auf einen Blick

- Differenzdruckprinzip

- Indirekt messende Geräte

- Verdrängungszähler

- Wirbeldurchflussmesser

- Geschwindigkeitsmessende Geräte

- Massendurchflussmessgeräte

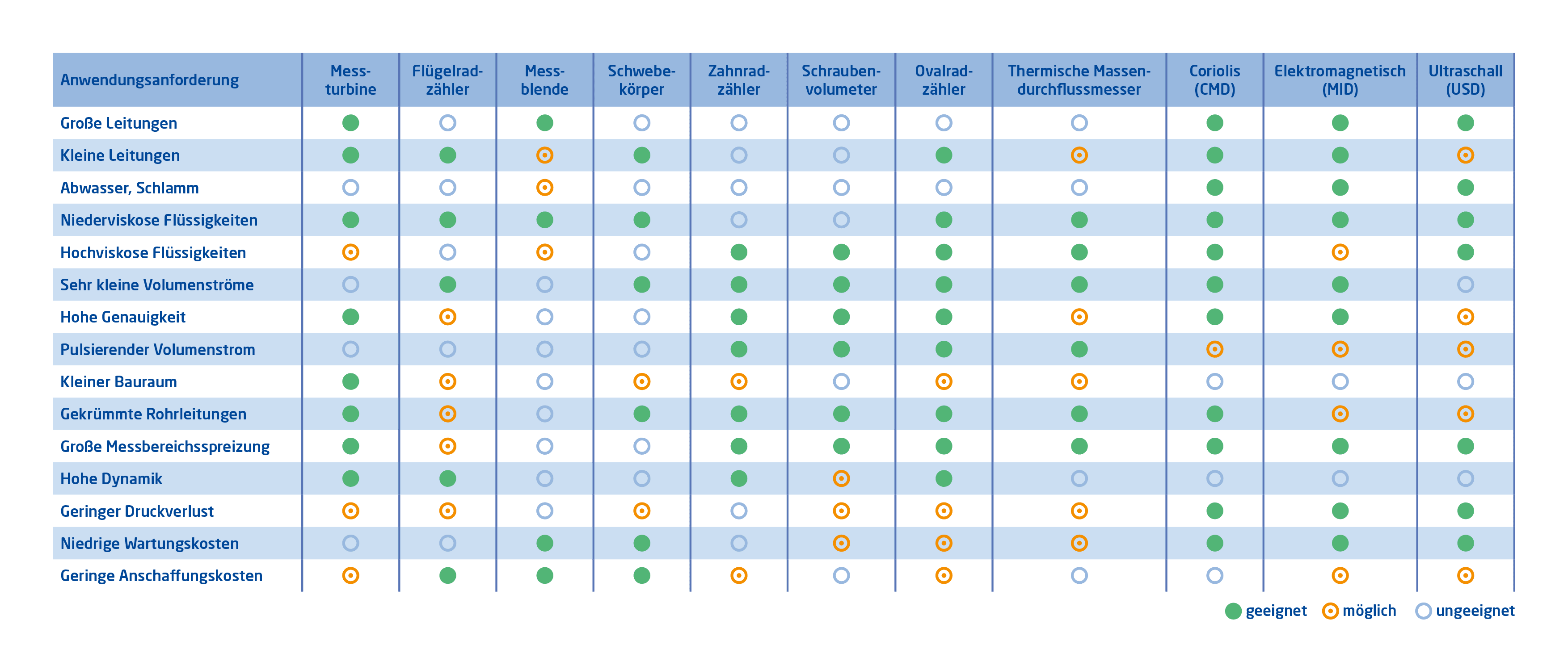

- Zusammenfassung: Auswahltabelle für Durchflussmesser nach erforderlichen Eigenschaften

Individuelle Messaufgabe und Wirtschaftlichkeit in der Durchflussmessung

Durchflüsse von Flüssigkeiten müssen in unzähligen Anwendungsbereichen gemessen werden. So vielfältig die Applikationen sind, so groß ist die Zahl unterschiedlichster Durchflussmesser, die auf dem Markt angeboten werden. Hier hat man buchstäblich die Qual der Wahl.

Jeder Durchflussmessertyp ist auf die besonderen Anforderungen bestimmter Messaufgaben zugeschnitten. Dabei ist es entscheidend zu definieren, was genau das Ziel der jeweiligen Durchflussmessung sein soll.

So unterscheidet sich die Abfüllung einer Menge Saftkonzentrat mit einer Genauigkeit von 2% deutlich von der Überwachung eines Kühlwasserkreises mit Alarmierung beim Unterschreiten einer kritischen Durchflussrate. Die korrekte Befüllung einer Tasse heißen Kaffees aus dem Automaten stellt völlig andere Anforderungen an einen Durchflussmesser als die exakte Bestimmung einer Kraftstoffmenge an der Zapfsäule einer Tankstelle.

Im Folgenden werden Durchflussmesser unterschiedlicher Messprinzipien zur Messung von Flüssigkeiten beschrieben. Der Fokus liegt auf den bekannteren auf dem Markt befindlichen Typen. Ergänzend werden Informationen gegeben, die als Leitfäden zur praktischen Auswahl eines optimalen Durchflussmessers für eine individuelle Messaufgabe dienen können. Vor- und Nachteile werden jeweils zusammengefasst dargestellt.

Neben den technischen Eigenschaften sollten auch die zu erwartenden Betriebskosten eine entscheidenden Beitrag bei der Kaufentscheidung leisten. Die Ermittlung voraussichtlicher Betriebskosten ist nicht einfach, da sie sich aus einer Vielzahl einzelner Kosten zusammensetzt.

Im Vordergrund steht zunächst immer der Anschaffungspreis.

Hinzu kommen allerdings kalkulatorische Kosten, z.B. für

- für einen möglichen Nutzungsausfall bei einem Gerätedefekt

- für Leistungsverluste hervorgerufen durch Messunsicherheiten

- für Energiekosten zum Betrieb des Durchflussmessers oder

- zur Überwindung des von ihm erzeugten Druckverlustes

- Montage- und Verkabelungsaufwand

- Platzbedarf

- Gewicht

- erforderliche Einlaufstrecken

- Anzeigegeräte oder Schnittstellen

Der optimale Durchflussmesser ist derjenige, der die Anforderungen einer Messaufgabe zufriedenstellend zu akzeptablen Gesamtkosten erfüllt.

Durchflussmesser unterschiedlicher Messprinzipien auf einen Blick

Während alle Durchflussmessgeräte auf die jeweils neuesten Technologien setzen, sind die zugrundeliegenden Messprinzipien über viele Jahre gut etabliert.

Im Folgenden werden diese Messprinzipen in sechs große Gruppen eingeteilt:

| Differenzdruckprinzip | Durchflussmesser: Pitot-Rohr, Blendenmessung / Messblende, Schwebekörper |

| Indirekt messende Geräte | Durchflussmesser: Messturbine, Flügelradzähler |

| Verdrängungszähler | Durchflussmesser: Ovalradzähler |

| Wirbeldurchflussmesser | Durchflussmesser: Vortex |

| Geschwindigkeitsmessende Geräte | Durchflussmesser: Elektromagnetische Durchflussmesser, Ultraschall Durchflussmesser |

| Massendurchflussmessgeräte | Durchflussmesser: Coriolis Massendurchflussmessgeräte (CMD), Thermische Massendurchflussmesser |

Differenzdruckprinzip

Die Durchflussmessung nach dem Differenzdruckprinzip wird auch als Wirkdruckmessung bezeichnet. Sie ist zwar die älteste Methode allerdings nicht unbedingt die Beste.

Sie kann sowohl für einfache als auch für kritische Anwendungen eingesetzt werden.

Pitot-Rohr

Ein Pitot-Rohr, auch Staudrucksonde genannt, wird beispielsweise zur Geschwindigkeitsmessung bei Flugzeugen und Rennfahrzeugen eingesetzt. Dabei wird in der Staudrucksonde der Druck gemessen, der durch die Geschwindigkeit der „strömenden“ Luft hervorgerufen wird. Der in der Staudrucksonde herrschende Druck ist ein Gesamtdruck bestehend aus Staudruck und statischem Druck. Zur Bestimmung der Geschwindigkeit muss der statische Druck vom Gesamtdruck subtrahiert werden. Die Subtraktion beider Drücke wird in der Regel von einem Differenzdrucksensor übernommen.

Vorteile Pitot-Rohr

Das Pitot-Rohr ist ein einfaches mechanisches Bauteil mit geringen Abmessungen. Es lässt sich dadurch exakt an der Stelle montieren, an der die Geschwindigkeit gemessen werden soll.

Nachteile Pitot-Rohr

Wegen der exponierten Lage im Luftstrom ist das Pitot-Rohr anfällig für Schmutz, Insekten, Wasser und Vereisung. Für Flugzeuge, die bei Instrumentenflug-Bedingungen fliegen können, ist wegen der Vereisungsgefahr ein beheizbares Pitot-Rohr vorgeschrieben.

Blendenmessung

Eine häufiger angewandte Methode ist die sogenannte Blendenmessung. Das Verfahren beruht auf der Tatsache, dass durch eine Querschnittsänderung in einer Rohrleitung ein Druckunterschied entsteht. Dabei ist die Quadratwurzel dieser Druckdifferenz proportional zur Durchflussrate.

Vorteile Blendenmessung

Es befinden sich keine beweglichen Teile im Fluid bzw. Gas.

Das System kann unter extremen Bedingungen wie hohen Drücken und Temperaturen eingesetzt werden. Bei korrekter Auswahl des Blendenwerkstoffes erreicht man einen verschleißfreien Betrieb und eine hohe Lebensdauer.

Nachteile Blendenmessung

Ein ständiger, nennenswerter Druckabfall bringt Energieverlust und erhöhte Betriebskosten. Die nutzbare Messbereichsspreizung ist eingeschränkt und liegt in der Regel nicht über 1:10. Zur Strömungsgleichrichtung sind Ein- und Auslaufstrecken erforderlich. Es entsteht ein hoher Montageaufwand durch komplexe Gesamtkonstruktion bestehend aus Messblende, Absperrventilen und Rohrleitungen, Ein- und Auslaufstrecken und einem Differenzdruckmessumformer.

Schwebekörper-Durchflussmesser

Schwebekörper-Durchflussmesser nutzen ebenfalls das Differenzdruckprinzip. Sie eignen sich zum Messen von Volumenströmen flüssiger und gasförmiger Medien. Das Messgerät wird senkrecht in das Rohrleitungssystem eingebaut, so dass der Durchfluss des Mediums von unten nach oben erfolgt. Das Medium durchströmt den konischen Körper des Messgerätes. Im Inneren befindet sich ein Schwebekörper, welcher sich in der vertikalen Achse bewegen kann. Der Schwebekörper hat ein gewisses Eigengewicht, welches diesen Schwebekörper prinzipiell auf die Öffnung des Messgerätes sinken lässt. Wird nun das Medium im Rohrleitungssystem mit Druck beaufschlagt, fängt der Schwebekörper – sobald das Eigengewicht (Gewichtskraft) erreicht ist – an, im Messkonus zu steigen. Durch die konische Form des Messgerätes, welches nach oben hin breiter wird, kann je weiter der Schwebekörper nach oben gedrückt wird, gleichzeitig auch mehr des Fluides an dem Körper vorbeiströmen (Strömungswiderstand).

Durch dieses Funktionsprinzip pendelt sich der Schwebekörper bei ausgeglichenen Kräften bei einem gewissen Messwert ein. Dieser Messwert entspricht dem Volumenstrom und kann, über die Oberkante des Schwebekörpers, an der Skalierung abgelesen werden.

Mit einfachen optischen Schwebekörper-Durchflussmessern lassen sich Genauigkeiten bis etwa 1% und eine Messbereichsspreizung von 1:10 erreichen. Die meisten Geräte können mit einem magnetbetriebenen Abgriff ausgerüstet werden, der einen Analogausgang zur Signalverarbeitung zur Verfügung stellt.

Vorteile Schwebekörper-Durchflussmesser

Schwebekörper-Durchflussmesser sind relativ einfach und günstig herzustellen.

Ein optischer Schwebekörper-Durchflussmesser benötigt keine externe Energieversorgung.

Weitere Vorteile sind:

- Vorortanzeige ohne Hilfsenergie

- Unabhängigkeit von elektrischer Leitfähigkeit

- Messung von kleinsten Gas- und Flüssigkeitsvolumenströmen

- hohe Wiederholgenauigkeit

Nachteile Schwebekörper-Durchflussmesser

Schwebekörper-Durchflussmesser müssen für das entsprechende Fluid kalibriert werden.

Für abweichende Messstoffdaten muss die Skala entsprechend VDE/VDI 3513 umgerechnet werden.

Normalerweise sind sie nur für senkrechten Einbau mit einer Strömung von unten nach oben geeignet.

Varianten mit integriertem Federwiderstand lassen sich auch in anderer Einbaulage einsetzen.

Indirekt messende Geräte

Die bekanntesten indirekt messenden Geräte sind Messturbinen und Flügelradzähler. Bei diesen Geräten erzeugt die Geschwindigkeit des strömenden Mediums zunächst eine Drehbewegung des Flügelrads. Die gemessene Drehzahl ist proportional der Strömungsgeschwindigkeit und wird mit dem konstanten Rohrquerschnitt in Volumenstrom umgerechnet.

Turbinen Durchflussmesser / Messturbinen

Messturbinen sind die am häufigsten eingesetzten Durchflussmesser aus der Gruppe indirekt messender Geräte. Ihre Wirkungsweise ist einfach und leicht verständlich. Es handelt sich im Grunde um ein axial angeströmtes Turbinenrad (Propeller), dass in einem Rohr eingebaut ist. Das Medium umströmt die Schaufeln des Turbinenrads und setzt es in Drehbewegung. Mit wachsendem Mediumstrom nimmt die Fließgeschwindigkeit zu und es erhöht sich auch die Drehzahl der Turbine. Die Drehzahl verhält sich proportional zur Strömungsgeschwindigkeit, womit die Durchflussrate bestimmbar ist. Die Drehzahl wird berührungslos mit einer Induktionsspule abgegriffen. Die Anzahl der Turbinenrad-Umdrehungen je Zeitspanne ist proportional der Durchflussrate.

Die kleine Bauform erlaubt es, sie auch in Leitungen mit hohen Drücken einzubauen, weil die Drehzahlübermittlung keine mechanische Verbindung nach außen aufweist, die abgedichtet werden müsste. Turbinen Durchflussmesser sind relativ klein und haben in der Regel den gleichen Durchmesser wie die Rohre der Anlagen, in die sie eingebaut werden. Aufgrund dieser rohrförmigen Konstruktion kann problemlos bei hohen Drücken und Temperaturen gemessen werden. Alle Turbinen Durchflussmesser sind empfindlich gegenüber Viskositätsänderungen und können zu Erzielung optimaler Ergebnisse entsprechend der zu messenden Fluidviskosität kalibriert werden.

Alle Messturbinen sind nur so gut wie ihre Lager. Je kleiner die Turbine ist, desto wichtiger sind die Laufeigenschaften des Lagers, da die zur Verfügung stehende Energie des Fluids ausreichen muss, um die Lagerreibung zu überwinden.

Ohne weitere Korrekturmaßnahmen lassen sich Genauigkeiten bis etwa 0,25% und eine Messbereichsspreizung von 1:10 erreichen. In Verbindung mit einem nachgeschaltetem Flow Computer können Genauigkeiten bis zu 0,05 % bei einer Messbereichsspreizung von 1:100 realisiert werden. Zur Weiterverarbeitung der gemessenen Durchflussrate sind Pulse, Analogsignale oder digitale Schnittstellen verfügbar.

Vorteile Turbinen Durchflussmesser

Die kleine Bauform erlaubt es, die Messturbine auch beengten Einbaustellen einzusetzen.

Der Abgriff der Turbinendrehzahl erfolgt berührungslos durch die Wandstärke des Turbinengehäuses hindurch. Damit können Medien mit hohen Prozessdrücken einfach gemessen werden.

Durch die räumlich getrennte Bauweise zwischen Turbinenrad und elektronischer Messeinrichtung können entzündliche und aggressive Stoffe sicher gemessen werden.

Nachteile Turbinen Durchflussmesser

Messturbinen bestehen aus mechanisch bewegten Teilen, die vom Medium umströmt werden. In Prozessen mit häufig wechselnden Medien ist die rückstandsfreie Reinigung oder Sterilisation nur mit großem Aufwand realisierbar.

DDM Turbinen Durchflussmesser – innovativ und miniaturisiert

Die Turbinen Durchflussmesser der Baureihe VCT decken Durchfluss-Messbereiche von 0,05 bis 350 Liter pro Minute ab. Gehäuse und Turbinenrad sind aus Edelstahl gefertigt und können bis 125°C und 25 bar eingesetzt werden. Die Prozess-anschlüsse werden in Gewindeform oder als Schlauchanschluss hergestellt.

Das strömungsoptimierte Flügelrad ist mit einem Hochleistungs-Hybrid–Kugellager ausgerüstet. Diese Kombination ermöglicht eine große Messbereichsspreizung und stellt eine hervorragende Wiederholbarkeit sicher. Eine medienberührte, dynamische Temperaturmessstelle erfasst die Medientemperatur. Turbinenparameter und Kalibrierdaten sind in einem integrierten Speicher abgelegt. Die Turbinendrehzahl wird berührungslos abgegriffen und in einen übertragungssicheren TTL Pegel gewandelt. In Kombination mit den intelligenten Flow Computern der Baureihen VCA und VCA-T entstehen selbstparametrierende Durchflussmesssysteme, die linearitätskorrigiert und viskositätsunabhängig arbeiten.

Flügelradzähler

Flügelradzähler werden auch als Radial- oder Pelton-Turbinen bezeichnet. Flügelrad-Durchflussmesser eignen sich besonders zur Messung kleiner Durchflussraten von niederviskosen Flüssigkeiten. Ähnlich einer Pelton-Turbine wird ein Flügelrad von einem gerichteten Strahl des Messmediums angetrieben. Das radial angetriebene Flügelrad ist mit robusten, leichtlaufenden Saphirlagern ausgestattet. Durch die radiale Anströmung wird ein großer Anteil Strömungsenergie in Drehbewegung des Flügelrades umgesetzt. Aus diesem Grund spielt die hemmende Lagerreibung eine geringere Rolle, so dass äußert robuste Lager eingesetzt werden können. Die Montage ist einfach und platzsparend durchzuführen, da keine Beruhigungsstrecke am Zulauf erforderlich ist. Durch magnetische oder optische Abtastung des Flügelrads wird ein Pulsausgang realisiert. Die dafür erforderliche elektronische Baugruppe ist bereits im Gehäuse des Flügelradzählers integriert und hermetisch vergossen. Die Pulse können gemessen und über den gerätetypischen sogenannten K-Faktor [Pulse/Liter] in Volumenstrom umgerechnet werden. Als betriebsfertige Lösung stehen Anzeigegeräte wie beispielsweise der Pulsite Solo zur Verfügung.

Typischerweise werden Flügelradzähler aus modernen, chemisch resistenten Kunststoffen in Spritzguss–Technik hergestellt. Die Geometrien der Fluidanschlüsse sind häufig als Schlauchtüllen ausgeführt. Für individuelle Applikationen sind Gewinde oder Flanschanschlüsse lieferbar. Aufgrund niedriger Herstellkosten sind Flügelradzähler für OEM Anwendungen wie zum Beispiel Getränkedosierung besonders geeignet. Geräte mit eingebauten batteriebetriebenen LCD-Zählern werden in Verkaufsautomaten sowie in Getränkeschankanlagen zur Überwachung der ausgegebenen Volumeneinheiten eingesetzt.

Vorteile Flügelradzähler

Zu den Vorteilen von Flügelradzählen gehören neben niedrigen Herstellkosten ihre Fähigkeit zur Messung sehr kleiner Durchflüsse bis 10 ml/Minute.

Nachteile Flügelradzähler

Nachteile dieses Zählertyps sind das relativ große Gehäuse im Verhältnis zur Leitungsgröße und ein im Verhältnis zur Messturbine größerer Druckabfall sowie eine geringere Genauigkeit.

DDM Flügelradzähler – klein und kostenoptimiert

Die Flügelradzähler der Serien 800, 900 und 1000 sind in verschiedenen Messbereichen (von 0,05 bis 30 l/min) und zwei Temperaturbereichen (125°C oder 60°C) erhältlich. Das radial angetriebene Flügelrad ist mit robusten, leichtlaufenden Saphirlagern ausgestattet.

Die Serie 800 ist mit NSF-Zertifizierung für die Anwendungen im Bereich Lebensmittel und Getränke zugelassen. Die gute chemische Beständigkeit, sogar für Reinstwasser, ist auf die nichtmetallischen medienberührten Bauteile zurückzuführen.

Für den Einsatz bei höheren Prozessdrücken stehen die Flügelradzähler der Serien 900 und 1000 zur Verfügung. Sie sind mit einem Edelstahl-Gehäuse ausgerüstet, welches bis zu einem Leitungsdruck von 40bar eingesetzt werden kann.

Verdrängungszähler

Es gibt viele Arten von Verdrängungszählern:

- Zahnradzähler

- Ovalradzähler

- Drehkolbenzähler

- Balgenzähler

- Taumelscheibe

- Schraubenvolumeter

- und viele mehr

Alle haben die gleiche grundlegende Funktionsweise. Das zu messende Medium wird in beweglichen Messkammern des Verdrängungszählers in kleinen Volumina aufgenommen und darin, ohne Mengenverlust, vom Einlass zum Auslass geführt.

Die Messkammervolumen lassen sich genau bestimmen und sind konstant.

Hochwertige Geräte erreichen eine Genauigkeit von 0,1% über einen weiten Messbereich. Konstruktionsbedingt arbeiten Verdrängungszähler bei höheren Viskositäten genauer, da zähflüssigere Medien die Spaltverluste der Messkammern weiter minimieren und den nutzbaren minimalen Messbereich ausweiten.

Ovalradzähler

Die weltweit häufigsten Formen dieser Geräte sind wahrscheinlich Haushalts-Wasserzähler und Zapfsäulen an Tankstellen. Durch Ihre Arbeitsweise bedingt haben einige Geräte, beim Messen von Flüssigkeiten höherer Viskositäten, einen hohen Druckverlust. Ovalradzähler benötigen bauartbedingt nur einen geringen Arbeitsdruck und haben bei Anwendungen zur Messung höherviskoser Medien einen kleineren Druckverlust. Sie sind sehr gut geeignet für die Messung von Ölen, aber es gibt auch Varianten die speziell für korrosive Medien hergestellt werden. So gibt es zum Beispiel die Version eines Ovalradzählers, die völlig metallfrei aus Kunststoff und keramischen Bauteilen besteht.

In keinem Fall darf die zu messende Flüssigkeit verunreinigt sein. Partikel würden Zahnräder oder andere mechanisch bewegte Teile schädigen oder blockieren. Beim Einsatz von Verdrängungszählern ist der Einsatz eines auf den Zähler abgestimmten Filters vorgeschrieben. Angaben zur Maschenweite des Filters findet man in den Montageanleitungen der jeweiligen Geräte. Bei großen Durchflussraten und hohen Drücken sind die Gehäuse von Verdrängungszählern überproportional groß und schwer und daher weniger geeignet. Zur Messung kleiner und mittlerer Durchflussraten und Drücken sind sie eine sehr exakte und wirtschaftliche Lösung. Das Ausgangssignal dieser Geräte ist ein Puls, der den Durchfluss einer definierten Volumeneinheit Flüssigkeit definiert. Das Pulssignal lässt sich besonders einfach an die Schnittstelle eines Zählerbausteins oder Displays adaptieren.

Ovalradzähler sind mit einem transparenten Flanschdeckel erhältlich, der

eine visuelle Beobachtung der rotierenden Zahnräder als einfache unmittelbare Durchflussanzeige ermöglicht. Passend zum Fluid können die Gehäuseteile aus rostfreiem Stahl, Aluminium oder PEEK hergestellt werden. Zur Messung der Ovalrad-Drehzahl ist ein Hall-Sensor eingebaut. Er nutzt den sogenannten Hall-Effekt zur Abtastung der Keramikmagneten, die in die Ovalräder eingebettet sind.

Für Anwendungen in tragbaren medizinischen Geräten und Roboterarmen, bei denen eine geringe Baugröße und niedriges Gewicht im Vordergrund stehen, wurden miniaturisierte Gehäuse aus Aluminium entwickelt. Die Applikation an den Roboterarmen überwacht den Durchfluss des Hydrauliköls zu den Presswerkzeugen.

Vorteile Ovalradzähler

- einfacher, zuverlässiger Aufbau

- Vorort-Wartung möglich (geringer Wartungsaufwand)

- Impulsgabe

- Genauigkeit bis 0,5 %

- ATEX Zulassung

- Gleitlager gewährleisten einwandfreien Lauf der Ovalräder

- hohe Betriebssicherheit und lange Lebensdauer

Nachteile Ovalradzähler

- hoher Druckverlust

- Rohrleitung muss vollständig mit Medium gefüllt und somit luftfrei sein

- Notwendigkeit des Einbaus eines Filters bei Verunreinigungen des Mediums

- keine Reinigung mit Druckluft möglich

- Zähler blockiert bei Defekt

- Unter- und Überlastung führen zu Fehlmessungen und Verschleiß

DDM Ovalradzähler – lange Lebensdauer und geringer Platzbedarf

Ovalradzähler gehören zur Gruppe der Verdrängungszähler. Sie eignen sich zur Durchflussmessung von Flüssigkeiten. Mit der Geräteserie OG können Durchflussraten von 0,01 bis 500 Liter pro Minute gemessen werden Typische Messmedien sind Wasser, Kühlmittel, Motor- und Getriebeöl oder Kraftstoff. Die zu messende Flüssigkeit fließt durch eine Messkammer und versetzt zwei ovale Zahnräder in Drehbewegung. Ein integrierter Hall-Sensor detektiert die durchflussproportionale Drehzahl der Zahnräder. Der resultierende Druckverlust ist aufgrund der speziellen Zahngeometrie sehr gering. Ein hervorragendes Anlaufverhalten erlaubt Messungen bis nahe dem Strömungsstillstand. Konstruktionsbedingt messen Ovalradzähler unabhängig von Viskositäts- bzw. Temperaturänderungen der zu messenden Flüssigkeit. Die Montage ist einfach und platzsparend durchzuführen, da keine Beruhigungsstrecke am Zulauf erforderlich ist.

Wirbeldurchflussmesser

Das Messprinzip von Wirbeldurchflussmessern beruht auf der Kármánschen Wirbelstraße, wobei hinter einem umströmten Körper gegenläufige Wirbel auftreten. Der Effekt wurde bereits im Jahre 1513 von Leonardo da Vinci entdeckt und zur Beschreibung von Flussströmungen genutzt. Diese so genannten Wirbelstraßen wurden dann im Jahre 1912 von Theodore von Kármán erstmals berechnet und bildeten die Basis für die heutige Messtechnik.

Wirbeldurchflussmesser (Vortex)

Für sogenannte Vortex-Durchflussmesser gilt: trifft ein strömendes Medium auf ein Hindernis, bilden sich Druckschwankungen im Medium, die zu Wirbelablösungen an diesem Hindernis führen.

Ein besonders anschauliches Beispiel sind flatternde Fahnen am Mast.

Dieses Phänomen machen sich Vortex-Durchflussmesser zunutze.

Über geometrisch definierte Hindernisse, sogenannte Wirbel- oder Drallkörper, werden Wirbelablösungen im Durchflussmesser erzeugt und deren Frequenz mit einem Sensor erfasst. Daraus kann die Durchflussrate in Flüssigkeiten, Gasen und Dampf bestimmt werden. Die sichere Erfassung der Wirbel ist ziemlich schwierig und insbesondere vom Vorhandensein von Fremdgeräuschen in der Rohrleitung abhängig. Die auf dem Markt angebotenen Vortex-Durchflussmesser unterscheiden sich stark in Bezug auf den Sensor, der die Frequenz der Wirbelabrisse aufnimmt. Im Wesentlichen ist hier zu unterscheiden zwischen dem Einsatz von Drucksensoren, die die Frequenz direkt anhand der Druckschwankungen erfassen (umgesetzt z. B. mit kapazitiven Sensoren, Membranen oder Piezo-Elementen), Dehnmessstreifen, die durch die Wirbel in eine Schwingung versetzt werden, die der Wirbelfrequenz entspricht oder auch Thermistoren, die durch die Wirbel periodisch unterschiedlich stark abgekühlt werden (die Auswertung erfolgt dann normalerweise in einer Brückenschaltung).

Vorteile Wirbeldurchflussmesser (Vortex)

- niedrigere Installationskosten

- geringer Druckverlust

- große Messbereichsdynamik bis 45:1

- schnelle Messwertwiedergabe (Updaterate < 0,5 Sekunden)

- Genauigkeit 0,75 % vom Messwert für Flüssigkeiten und 1,00 % vom Messwert für Gase

- Mediumseigenschaften wie Dichte und Viskosität haben bei Reynoldzahlen >20000 keinerlei Einfluss auf die Messgenauigkeit.

- im Temperaturbereich von −200 °C bis +400 °C einsetzbar

Nachteile Wirbeldurchflussmesser (Vortex)

- eine relativ hohe Verschmutzungsanfälligkeit

- Empfindlichkeit gegenüber Vibrationen in der Anlage

- erforderliche Mindest-Strömungsgeschwindigkeit zur Ausbildung messbarer Wirbel ist immer deutlich größer Null

- Messung ist auf eine Durchflussrichtung beschränkt

Geschwindigkeitsmessende Geräte

Im Idealfall bestünde ein Durchflussmesser aus einem Rohrabschnitt ohne Einbauten und somit ohne Druckabfall. Zwei Arten von handelsüblichen verfügbaren Messgeräten kommen diesem Ziel sehr nahe. Elektromagnetische Durchflussmesser und Ultraschall-Durchflussmesser verwenden beide den vollen Rohrquerschnitt, messen die Flüssigkeitsgeschwindigkeit und messen von Natur aus bidirektional. Das bedeutet, sie erfassen zusätzlich zur Strömungsgeschwindigkeit auch deren Richtung.

Elektromagnetische Durchflussmesser

Elektromagnetische Durchflussmesser werden im allgemeinen als Magnetisch-Induktive Durchflussmesser, kurz MID, bezeichnet. Das Messprinzip geht zurück auf das Induktionsgesetz von Michael Faraday aus dem Jahr 1832. Bewegt sich ein Leiter in einem Magnetfeld, so wird in dem Leiter eine Spannung induziert.

Übersetzt auf den MID bedeutet das: Bewegt sich ein leitfähiges Medium durch ein Magnetfeld, so wird im Medium, eine Spannung induziert.

Durch ein Rohr aus nichtmagnetischem Werkstoff, welches innen eine elektrisch isolierende Auskleidung hat, strömt die zu messende leitfähige Flüssigkeit.

Von außen wird mittels Spulen ein senkrecht zur Flussrichtung orientiertes Magnetfeld aufgebracht. Die in der leitfähigen Flüssigkeit vorhandenen Ladungsträger, Ionen oder geladene Teilchen, werden durch das Magnetfeld abgelenkt: die positiven Ladungsträger zum Beispiel nach links, die negativen nach rechts. An den senkrecht zum Magnetfeld angeordneten Messelektroden entsteht durch die Ladungstrennung eine Spannung, die mit einem Messgerät (Auswertegerät) erfasst wird. Die Höhe der gemessenen Spannung ist proportional zur Strömungsgeschwindigkeit der Ladungsträger, d. h. zu deren Fließgeschwindigkeit. Durch die Anordnung der Spulenkörper wird ein, über den gesamten Rohrquerschnitt, gleichmäßig verteiltes Magnetfeld erzeugt. Unsymmetrien des Strömungsprofils, hervorgerufen durch fehlende Ein- oder Auslaufstrecken, wirken sich nicht nachteilig auf die Genauigkeit des MID aus.

MID haben eine große Messbereichsspreizung, sind für einen weiten Bereich von Rohrleitungsdurchmesser erhältlich und haben einen geringen Druckverlust. Sie können problemlos für kritische Medien wie Abwasser, Schlamm oder Zellstoff und bei sorgfältiger Auswahl des Elektrodenwerkstoffs auch für aggressive Flüssigkeiten eingesetzt werden. Damit das Messprinzip funktioniert, müssen die zu messenden Fluide eine Mindestleitfähigkeit aufweisen.

Vorteile Elektromagnetische Durchflussmesser

- Unabhängigkeit des Messprinzips von Druck, Dichte, Temperatur und Viskosität

- Möglichkeit der Messung von feststoffbeladenen Flüssigkeiten wie z. B. Schlämme, Zellstoffbreie oder aggressiven und korrosiven Produkten

- keine beweglichen Teile, daher kein Verschleiß

- sehr geringer Druckverlust

- keine störenden Einbauten, Messstreckenverlauf entspricht der Rohrleitung

- sehr gut zu reinigen, CIP/SIP

- hohe Messgenauigkeit auch unter Feststoffbelastung und bei Gaseinschlüssen

- hohe Reproduzierbarkeit und Langzeitstabilität

- minimaler Wartungs- und Pflegeaufwand

Nachteile Elektromagnetische Durchflussmesser

- Mindestleitfähigkeit von typisch 5 µS erforderlich

- maximale Messstofftemperatur etwa 200 °C

- Mindestfließgeschwindigkeit (Ansprechbereich) ca. 0,5 m/s

- neigt im Rohwasserbereich zu Ungenauigkeiten, da Eisenablagerungen den Nennquerschnitt verringern können

Ultraschall Durchflussmesser

Ultraschall Durchflussmesser, auch als USD bezeichnet, messen die Geschwindigkeit eines strömenden Mediums (Gas, Flüssigkeit) mit Hilfe akustischer Wellen. Diese Durchflussmesseinrichtung besteht aus zwei Teilen, dem eigentlichen Messaufnehmer (Ultraschallsensor) sowie einem Auswertegerät (Transmitter oder Messumformer). Die am häufigsten eingesetzte Methode verwendet das Prinzip der Laufzeitdifferenzmessung. Bei dieser Methode muss das Medium möglichst homogen und nur mit geringem Feststoffanteil belegt sein.

Vereinfacht dargestellt betrachtet man zwei Boote, die einen Fluss auf derselben Linie diagonal durchqueren, der eine in Strömungsrichtung und der andere entgegengesetzt. Das Boot, welches sich in Strömungsrichtung bewegt, benötigt eine wesentlich kürzere Zeit, um das gegenüberliegende Ufer zu erreichen. Genauso verhalten sich die Ultraschallwellen. Eine Schallwelle breitet sich in Fließrichtung des Messmediums schneller aus als die Schallwelle in entgegengesetzter Richtung.

Die Laufzeiten werden kontinuierlich gemessen. Die Laufzeitdifferenz der beiden Ultraschallwellen ist somit direkt proportional zur mittleren Fließgeschwindigkeit. Das Durchflussvolumen pro Zeiteinheit ist das Ergebnis aus der mittleren Fließgeschwindigkeit multipliziert mit dem jeweiligen Rohrquerschnitt des Messwertaufnehmers.

Bei kleinen und mittleren Rohrdurchmessern reicht ein Ultraschallpfad aus um den Strömungsquerschnitt ausreichend genau abzutasten. Je nach Anordnung der Sensoren lassen sich unterschiedliche Pfadlängen für unterschiedliche Rohrdurchmesser realisieren. Bei sehr dünnen Rohren wäre der Pfad und damit die Signallaufzeit von einem zum anderen Sensor zu kurz, um eine hinreichend genaue Laufzeitdifferenz ermitteln zu können. In solchen Fällen wird der Ultraschallpfad durch Reflexion an der Rohrinnenwand verlängert.

Für sehr große Nennweiten oder bei unsymmetrischen Strömungsprofilen, hervorgerufen durch Rohrkrümmungen oder Armaturen auf der Einlaufseite, werden mehrere unterschiedlich angeordnete Ultraschallstrecken eingebaut, um durch Mittelung des Strömungsprofils über die Querschnittsfläche die Genauigkeit der Durchflussmessung zu erhöhen.

Die um 1978 entwickelten ersten Ultraschall Durchflussmesser arbeiteten nach dem sogenannten Doppler-Verfahren. Die Anwendung dieses Messprinzips setzt ein inhomogenes mit Feststoffen oder Luftbläschen beladenes Medium voraus. In der einfachsten Ausführung nutzt man einen einzelnen Ultraschallwandler, der sowohl als Sender als auch als Empfänger akustischer Wellen fungiert. Ein Ultraschallsignal wird in das strömende Medium gesandt. An den Inhomogenitäten (Partikel oder Luftbläschen) wird ein Teil der akustischen Energie gestreut und zum Empfänger zurückgeworfen. Nach einer spezifizierten Zeit wird die Impulsemission wiederholt. Anhand der Laufzeitunterschiede der Streuechos zwischen aufeinanderfolgenden Impulsaussendungen kann auf die Bewegung der Streuteilchen und dementsprechend auf die Strömungsgeschwindigkeit in axialer Richtung geschlossen werden.

Vorteile Ultraschall Durchflussmesser

Die akustische Durchflussmessung bietet einige Vorzüge gegenüber anderen Messverfahren. Die Messung ist weitgehend unabhängig von den Eigenschaften der verwendeten Medien wie elektrische Leitfähigkeit, Dichte, Temperatur und Viskosität. Das Fehlen bewegter mechanischer Teile verringert den Wartungsaufwand und ein Druckverlust durch Querschnittsverengung entsteht nicht. Ein großer Messbereich zählt zu den weiteren positiven Eigenschaften dieses Verfahrens.

Nachteile Ultraschall Durchflussmesser

Es sind Ein- und Auslaufstrecken für ein symmetrisches Strömungsprofil sowie Geräte mit mehreren integrierten Ultraschallstrecken erforderlich. Zudem ergibt sich eine relativ geringe Genauigkeit von nur ca. 1%.

DDM Ultraschall-Durchflussmesser – präzise und voll flexibel

Ultraschall-Durchflussmesser sind präzise Durchflussmessgeräte für Flüssigkeiten. Mit der Geräteserie Atrato können Durchflussraten von 0,002 bis 20 Liter pro Minute gemessen werden. Das Messrohr hat eine glatte Oberfläche und enthält keine Einbauten. Als Rohrwerkstoff kann zwischen Edelstahl, Peek und Glas gewählt werden. Für besondere Anforderungen gibt es die Variante Metraflow. Er ist ideal für alle Anwendungen, die ein wirklich berührungsloses Messsystem mit einem einzigen ununterbrochenen, hochwertigen FDA zugelassenen PFA-Schlauch als einziges Kontaktmaterial mit der zu messenden Flüssigkeit erfordern. DDM Ultraschall-Durchflussmesser haben generell keine störenden Einbauten im Messrohr. Damit lassen sich hochreine Medien ebenso messen wie verunreinigte Flüssigkeiten. Die Geschwindigkeit des strömenden Mediums wird durch die Messung von Ultraschalllaufzeiten bestimmt. Mit dem Innendurchmesser des Messrohres wird daraus die Durchflussrate berechnet. Dieses Verfahren ist unabhängig von Druck, Temperatur, Leitfähigkeit und Viskosität der Flüssigkeit. Ultraschall-Durchflussmesser zeichnen sich durch geringen Druckverlust, minimalen Wartungsaufwand und hohe Lebensdauer aus. Die Ausgabe der gemessenen Durchflussrate erfolgt über Analogausgänge oder eine integrierte LCD-Anzeige.

Massendurchflussmessgeräte

Ein Massendurchflussmesser, auch bekannt als Trägheitsdurchflussmesser, ist ein Gerät, das den Massendurchfluss einer Flüssigkeit misst, die sich durch ein Rohr bewegt. Der Massendurchfluss ist die Masse der Flüssigkeit, die pro Zeiteinheit an einem festen Punkt vorbeifließt.

Der Massendurchflussmesser misst nicht das Volumen pro Zeiteinheit (z. B. Kubikmeter pro Sekunde), das durch das Gerät fließt, sondern die Masse pro Zeiteinheit (z. B. Kilogramm pro Sekunde). Der Volumendurchsatz ist der Massendurchsatz geteilt durch die Dichte der Flüssigkeit. Wenn die Dichte konstant ist, ist die Beziehung einfach. Wenn die Dichte der Flüssigkeit zum Beispiel mit der Temperatur und dem Druck variiert, muss eine Korrektur erfolgen.

Coriolis Massendurchflussmessgeräte (CMD)

Ein Coriolis-Massendurchflussmesser (CMD) ist ein Durchflussmessgerät, das den Massenstrom von durchströmenden Flüssigkeiten oder Gasen misst. Das Messverfahren beruht auf dem Coriolis-Prinzip. Es nutzt die Tatsache, dass eine strömende Masse, Flüssigkeit oder Gas, wenn sie in einer Kurve beschleunigt wird, eine Reaktionskraft im Winkel von neunzig Grad zur Beschleunigungsrichtung erzeugt.

Die resultierende Kraft oder Bewegung ist direkt proportional des Massendurchflusses. Coriolis-Systeme messen direkt den Massendurchfluss und gleichzeitig Dichte und Mediumtemperatur. Damit kann direkt in Volumendurchfluss umgerechnet werden.

Ein CMD misst sehr genau. Bei homogenen Medien sind Genauigkeiten von 0,15 % und besser erzielbar.

Vorteile Coriolis Massendurchflussmessgeräte (CMD)

- universelles Messsystem für Masse, Dichte und Temperatur, unabhängig von der Leitfähigkeit, Ein- und Auslaufstrecken, Strömungsprofil, Messstoffdichte und damit von Druck und Temperatur

- direkte Massedurchflussmessung ohne Umrechnung

- sehr hohe Messgenauigkeit (typisch ± 0,15 %, spezielle Sensoren bis zu ± 0,05 %)

- multivariables Messprinzip, gleichzeitiges Messen von Massedurchfluss, Dichte und Temperatur

- keine beweglichen Teile (Die Messrohre bewegen sich maximal 30 µm, deshalb spricht man von keiner Bewegung – damit verschleißfrei.)

Nachteile Coriolis Massendurchflussmessgeräte (CMD)

- relativ hoher Anschaffungspreis

- Einsatzgrenzen bei mehrphasigen Medien oder hohem Gasanteil

- Ablagerungen können zu Fehlern besonders in der Dichtemessung führen

- begrenzte Materialauswahl für messstoffberührte Teile, Korrosion ist besonders zu prüfen

- Notwenigkeit der Homogenität des zu messenden Mediums

- Druckverlust

Thermische Massendurchflussmesser

Thermische Massendurchflussmesser sind in der Lage, eine direkte Messung des Massendurchflusses durchzuführen. Dies steht im Gegensatz zu den meisten anderen Verfahren, die den Volumendurchfluss messen und separate Temperatur- und Druckmessungen benötigen, um die Dichte und letztendlich den Massendurchfluss zu berechnen.

Thermische Massendurchflussmesser können in drei verschiedene Sensorprinzipien unterteilt werden:

- Bypass-Prinzip für Gase

- Inline/CTA-Prinzip für Gase

- Inline-/CTA-Prinzip für Flüssigkeiten

Bypass-Prinzip für Gase

Wie in Abbildung A gezeigt fließt ein Teil des Gases durch den Sensor, welcher durch die Heizung RH erwärmt wird. Daraus ergibt sich mit steigendem Massendurchfluss eine steigende Temperaturdifferenz zwischen T1 und T2, wie in Abbildung B gezeigt. Die Formel für ΔT beweist, dass die Temperaturdifferenz direkt proportional dem Massendurchfluss ist. Elektrisch werden die Temperaturen T1 und T2 durch die beiden Messwiderstände RT1 und RT2 erfasst.

Wird kein Durchfluss gemessen, beträgt die Temperaturdifferenz zwischen den beiden Punkten null. Nimmt der Durchfluss zu, sinkt die Temperatur am ersten Messpunkt (T1), da das Fluid die Wärme ableitet (wie in Abbildung B dargestellt). Gleichzeitig steigt die Temperatur am zweiten Messpunkt (T2), weil das Fluid Wärme mit sich führt. Ein größerer Durchfluss führt zu einer größeren Temperaturdifferenz, und diese Temperaturdifferenz ist direkt proportional zum Massendurchfluss. Aus elektrischer Sicht handelt es sich bei den Temperaturen T1 und T2 um die temperaturabhängigen Widerstände RHT1 und RHT2.

Inline/CTA-Prinzip für Gase

CTA ist die Abkürzung von „Constant Temperature Anemometry“, die auch Direktstrommessung oder Inline-Messung genannt wird. Bei diesem Funktionsprinzip wird kein Bypass-Sensor verwendet; der gesamte Durchfluss ist im direkten Kontakt mit der Durchflusssensorik. Im Rahmen der verschiedenen Durchflussmessverfahren wird die thermische Massendurchflussmessung auf der Grundlage des CTA-Prinzips sowohl für Gase als auch für Flüssigkeiten benutzt. Massendurchflussmesser auf der Grundlage des CTA-Prinzips decken eine große Vielfalt von Mess- und Regelanwendungen in fast allen Industriezweigen ab.

Massendurchflussmesser mit einem Inline-Sensor (kein By-Pass) bestehen aus einem geraden Durchflusskanal, in den zwei Sonden aus Edelstahl eingelassen sind. Eine dieser Sonden dient als Heizung, während die andere die Temperatur erfasst. Eine konstante Temperaturdifferenz (ΔT) zwischen den beiden Sensoren wird erzeugt. Die Energie, die aufgebracht werden muss, um dieses Delta-T beizubehalten, ist proportional zum Massefluss. Basierend auf diesem Konzept ist es möglich, die Durchflussmenge nahezu ohne Druckverlust zu messen. Der unvermeidbare, geringe Druckverlust, der dennoch entsteht, wird durch die Gasanschlüsse und das Maschensieb, die zur Flusskonditionierung in den Instrumentenkörper eingelassen sind, verursacht. Verglichen mit herkömmlichen thermischen Massendurchflussmessern und Massendurchflussreglern mit By-Pass-Prinzip, ist die Konstruktionsweise der Direktstrommesser mit CTA-Prinzip (constant temperature anemometry) weit weniger anfällig für Feuchtigkeit und Verschmutzung im Messmedium.

Inline-/CTA-Prinzip für Flüssigkeiten

Thermische Massendurchflusssensoren für Flüssigkeiten auf der Grundlage des CTA-Prinzips verfügen nicht über die Sonden, mit denen die für Gase geeigneten Sensoren ausgestattet sind. Bei Massendurchflussmessern für Flüssigkeiten ist der Sensor um ein Edelstahlrohr herum gebaut, ohne bewegliche Teile oder Hindernisse. Die Heiz- und Sensoreinheit ist um das Rohr angeordnet. Nach dem CTA-Prinzip wird eine konstante Temperaturdifferenz (ΔT) erzeugt. In diesem Fall fungiert das erste Element als Temperatursensor und das zweite Element als Heizung, wie in Abbildung A dargestellt. Die Heizung wird auf eine bestimmte konstante Temperaturdifferenz (ΔT) über der Mediumtemperatur erwärmt. Der tatsächliche Massendurchfluss wird durch Messung der variablen Energie berechnet, die erforderlich ist, um die konstante Temperaturdifferenz aufrechtzuerhalten, während die Flüssigkeit über den Sensor strömt.

Vorteile Massendurchflussmesser

- keine bewegten Teile in der Strömung, wie zum Beispiel bei Turbine oder Schwebekörper, damit Einsetzbarkeit dieses Sensors auch bei festkörperbelasteten Durchflüssen

- das zu überwachende Medium berührt nur ein Material

- kompakte Bauform

- ein Sensor (Sonde) für unterschiedliche Nennweiten

- niedriger Druckverlust

- hohe Betriebsdrücke, bis 200 bar

Nachteile Massendurchflussmesser

- nur im unteren Temperaturbereich einsetzbar max. 70 °C

Zusammenfassung: Auswahltabelle für Durchflussmesser nach erforderlichen Eigenschaften

Die nachstehende Tabelle zeigt eine kurze Zusammenfassung der beschriebenen Durchflussmesser und ihre Eignung für unterschiedliche Anwendungen

TIPP: Montageeinflüsse Durchflussmesser

Nach der erfolgreichen Auswahl und dem Kauf eines Durchflussmessers ist es leicht möglich seine Leistungsfähigkeit und Messgenauigkeit durch unsachgemäße Montage zu verringern. Anhängig vom gewählten Messprinzip können falsch dimensionierte Ein- und Auslaufstrecken die Genauigkeit von Durchflussmessern unter Umständen erheblich verringern. Rohrbögen, Ventile, T-Stücke, Pumpen und Störkörper jeglicher Art können ein unsymmetrisches Strömungsprofil hervorrufen. Alle Gerätehersteller spezifizieren die Genauigkeit ihrer Durchflussmesser unter Einhaltung der vorgeschriebenen Installationsbedingungen. Jede Abweichung hiervon kann die Messgenauigkeit verringern. Selbst wenn die Verrohrung perfekt ist, kann die Messung durch elektromagnetische Störungen, eingekoppelt über die Messsignalleitungen, beeinträchtigt werden. Signalleitungen sollten geschirmt sein und getrennt von energiereichen Leitungen verlegt werden.