DDM Expertenwissen „Gefragt – gewusst!“

Wie funktionieren Turbinenmesssysteme und was sind die Anwendernutzen in der Durchflussmessung?

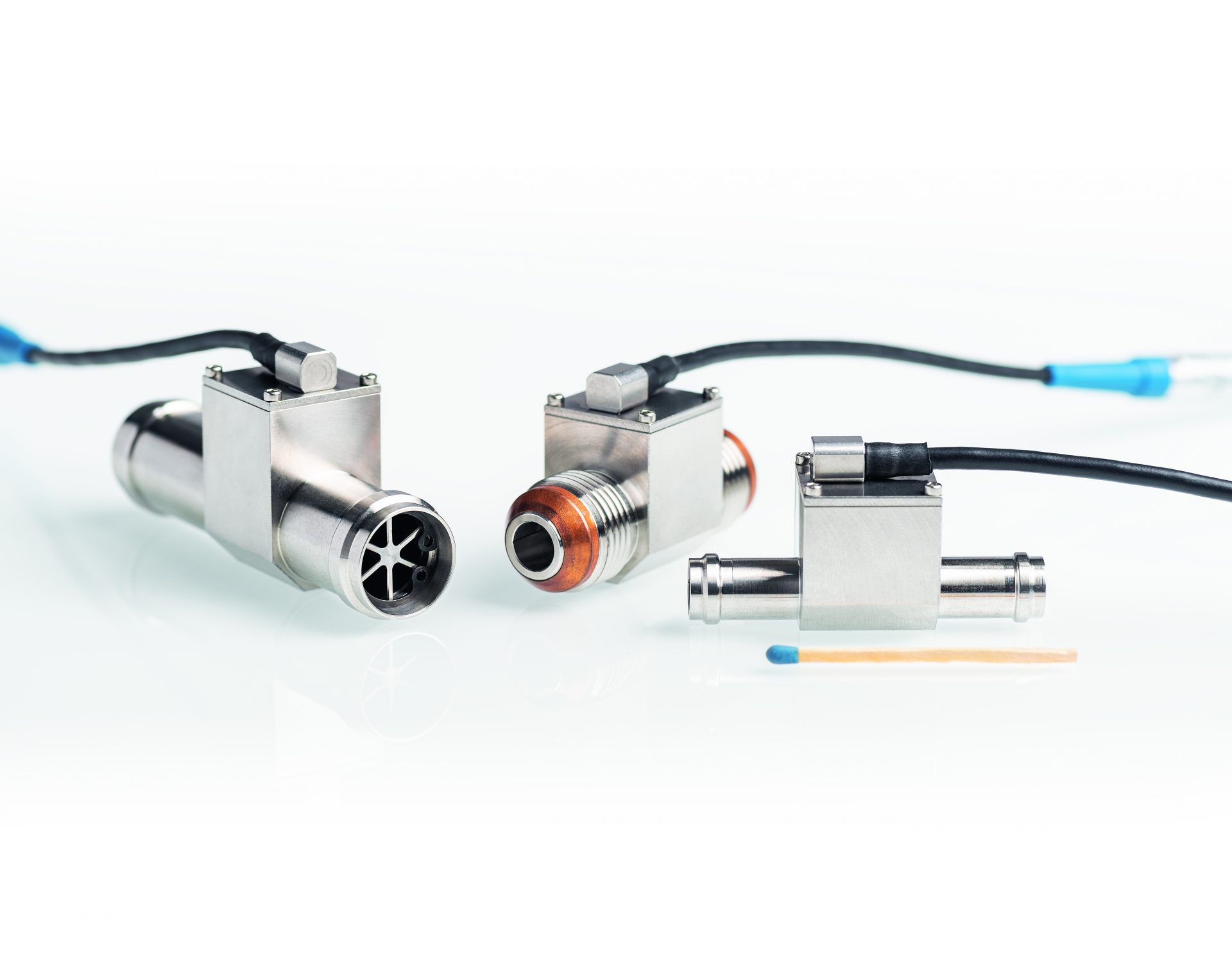

Turbinenmesssysteme – schnell, genau und mit geringem Platzbedarf

Turbinen-Durchflussmesssysteme von DDM bestechen durch ihre sehr schnelle und genaue Messung. Ein Messsystem besteht aus einem Durchflusssensor, der sogenannten Messturbine und einem Flow Computer, der die Messdaten in Echtzeit verarbeitet.

Durch das miniaturisierte Gehäuse können DDM Turbinen (VCT) auf engstem Bauraum untergebracht werden. Das Messrohr der Turbine wird axial vom Fluid durchströmt und versetzt das Turbinenrad in Drehung. Ein integrierter Signalabgriff erfasst die Drehzahl des Turbinenrades und erzeugt ein digitales Frequenzsignal, welches proportional zum momentanen Durchfluss ist. Die Messdatenerfassung und A/D-Wandlung ist im Turbinengehäuse integriert.

Alle produktberührten Teile der Turbinen-Durchflussmesser sind aus Edelstahl oder Keramik gefertigt. Somit können selbst entzündliche und aggressive Stoffe sicher gemessen werden.

Der DDM Flow Computer (VCA) verarbeitet die Rohdaten Messturbine und generiert normierte Ausgangssignale zur Weiterverarbeitung.

Anwendung par Excellence – Fahrversuch und Erprobung Thermomanagement

Turbinenmesssysteme von DDM sind maßgeschneidert für die Anwendung bei der Durchflussmessung im Fahrversuch sowie bei der Erprobung und Testung des komplexen Thermomanagements in Fahrzeugen mit Elektromotoren. Der DDM Turbinen-Durchflussmesser mit medienberührtem Thermoelement (VCT) wurde eigens dafür weiterentwickelt. Mehr darüber, welche Schwerpunkte dabei gesetzt wurden erfahren Sie hier.

Ihre Mission Impossible ist unsere Leidenschaft. Gerne fertigen wir kundenspezifische Ausführungen auf Anfrage.

Unser Team freut sich auf Ihre Aufgabenstellung.

Im folgenden Praxisleitfaden erfahren Sie viele weitere Details zur Funktionsweise sowie den Anwendernutzen von Turbinenmesssystemen in der Durchflussmessung.

Aufbau Turbinendurchflussmesser

Das Messrohr der Turbine wird axial durchströmt. Durch den optimierten Strömungsgleichrichter werden Turbolenzen im ankommenden Medium minimiert.

Anwendernutzen:

Es wird keine zusätzliche Einlaufstrecke benötigt, um ein homogenes Strömungsprofil zu erzielen. Dadurch ist die Gesamt-Einbaulänge sehr klein und der Platzbedarf minimal.

Über sogenannte Strömungskegel wird das Messmedium auf die Turbinenradflügel geleitet. Das Turbinenrad ist auf einem Hochleistungshybridkugellager mit Edelstahlkäfig und Keramikkugeln gelagert.

Anwendernutzen:

Durch diese Materialkombination wird eine gewisse Notlaufeigenschaft bei nicht- oder wenig schmierendem Betrieb sichergestellt.

Das Turbinenrad verfügt über strömungsoptimiert geformte Flügel, die es ermöglichen, eine Messbereichsspreizung von 1:100 zu realisieren (Beispiel Messbereich von 1 bis 100l/min).

Anwendernutzen:

Neben der großen Messbereichsspreizung wird insbesondere der Druckverlust verringert. Der Einbau einer Messturbine wirkt sich nur in geringem Maße auf die hydraulischen Eigenschaften des zu messenden Systems aus.

In Strömungsrichtung, unmittelbar hinter dem Turbinenrad, befindet sich ein Thermoelement Typ T, welches die Temperatur des Mediums direkt misst.

Anwendernutzen:

Ohne Mehrkosten oder zusätzlichen Platzbedarf steht eine dynamische, kalibrierte Temperaturmessstelle zur Verfügung.

Integrierte Messelektronik

Die im Turbinengehäuse integrierte Messelektronik digitalisiert alle Rohdaten. Dadurch ist auch beim Einsatz in Elektrofahrzeugen oder anderen EMV-kritischen Anwendungen ein störungsfreier Betrieb sichergestellt.

Signalabgriff und Aufbereitung

Die Drehzahl des Turbinenrads ist proportional der Durchflussrate. Zur Erfassung der Drehzahl wird ein Schwingkreis eingesetzt, der im Gehäuse der Turbine verbaut ist. Die Spule des Schwingkreises wird von einer Trägerfrequenz erregt und erzeugt ein magnetisches Feld. Bei Rotation des Flügelrades durchlaufen die Flügelspitzen dieses Feld und es kommt zu einer Amplitudenmodulation (RF) der Trägerfrequenz. Die Amplitudenänderung wird ausgekoppelt und ist proportional zur Durchflussrate. Nach der Auskopplung wird die Amplitudenänderung pro Zeit in ein Frequenzsignal mit TTL Pegel gewandelt. Dieses Nutzsignal ist proportional zur Rotationsgeschwindigkeit des Turbinenrades und somit der Durchflussrate. Diese Art der Abtastung erzeugt keine Bremswirkung (zero drag) auf die Flügel des Turbinenrades.

Anwendernutzen:

Durch den rückwirkungsfreien Signalabgriff lassen sich große Messbereichsspreizungen realisieren. Im Gegensatz zu Durchflussmessern mit magnetischem oder Hall-Signalabgriff, kann eine DDM Messturbine mit einer Spreizung von 1:100 eingesetzt werden. Das Rohsignal der Turbinenfrequenz wird direkt im Gehäuse der Messturbine in ein TTL / open collector Signal gewandelt. Dieser Signalpegel erlaubt eine zuverlässige digitale Übertragung der Turbinenfrequenz über große Strecken und erhöht die Störfestigkeit im anspruchsvollen Umfeld elektrisch angetriebener Fahrzeuge.

Thermoelement

In das Messrohr des Turbinendurchflussmessers taucht ein Thermoelement Typ T ein. Durch den unmittelbaren Medienkontakt wird eine dynamische Temperaturerfassung erreicht. Anders als bei der Temperaturmessung im Pickoff einer Turbine, wird bei der medienberührten Temperaturmessung der Einfluss der Umgebungstemperatur deutlich minimiert.

DDM Praxischeck!

DDM hat hierzu eine Vergleichsmessung auf einem temperierbaren Durchflusskalibrator durchgeführt. Ziel war es, die Dynamik eines medienberührten Thermoelements im Vergleich zu einer Temperaturmessung im Pickoff herauszufinden. Zudem sollte der Einfluss der Umgebungstemperatur ermittelt werden.

Für diese Messung wurden der DDM Turbinendurchflussmesser mit medienberührtem Thermoelement (VCT) und eine Turbine mit handelsüblichem RF-Pickoff mit Temperaturmessung im Pickoff verwendet. Diese beiden Turbinen wurden in einen absperrbaren Beipass der temperierbaren Messstrecke eingebaut. Die Messstrecke des Kalibrators ist ebenfalls absperrbar, so dass durch Öffnung des Bypasses die Messstrecke geschlossen wird und die komplette temperierte Flüssigkeit durch den Bypass fließt.

Der Bypass wird zuerst mit Kalibrierflüssigkeit gefüllt und danach abgesperrt. Der Kalibrator fördert durch die Messstrecke konstant Flüssigkeit, um diese zu erhitzen. Es stellt sich eine Temperaturdifferenz von 60°C zwischen der 90° heißen Messstrecke und dem 30°C heißen Bypass ein.

Durch schlagartiges Öffnen des Bypasses und Schließen der Messtrecke wird die heiße Flüssigkeit durch die beiden Turbinen geleitet. Die Referenztemperatur des Prüfstandes sackt ab, da die 30°C Flüssigkeit aus dem Bypass sich mit der 90°C Flüssigkeit vermischt.

Es ist sofort zu erkennen, dass die Temperaturmessung des medienberührten Thermoelements rasch steigt und sich der Referenztemperatur des Kalibrators angleicht. Die Temperaturmessung im Pickoff hingegen ist sehr träge und der Einfluss der Umgebungstemperatur von ca. 30°C ist deutlich zu erkennen. Bei der Temperaturmessung des Pickoffs bleibt ein Offset zur tatsächlichen Medientemperatur vorhanden.

Anwendernutzen:

Die vom integrierten Thermoelement gemessene Mediumtemperatur ist dynamisch und exakt. Die Temperaturmessstelle ist kalibriert und kann, zusätzlich zur Durchflussrate, als vollwertige Messstelle genutzt werden.

Im Kopf der DDM Turbinendurchflussmesser wird die gemessene Temperatur des Thermoelements gewandelt und digital ausgegeben. Dies führt zu einer übertragungssicheren Kommunikation zum Flow-Computer (VCA).

Datenspeicher im Turbinendurchflussmesser

Die Kalibrierdaten jedes Turbinendurchflussmessers sind in einem Datenspeicher im Turbinengehäuse abgelegt. Dadurch kann eine DDM Turbine (VCT) mit jedem beliebigen DDM Flow-Computer (VCA) frei kombiniert werden. DDM Messturbinen (VCT) sind generell so engmaschig kalibriert, dass sie alle Flüssigkeiten im Viskositätsbereich von 1 bis 75 mm2/s ohne zusätzlichen Kalibrieraufwand messen können.

Anwendernutzen:

Schnelle Verfügbarkeit, Lieferung ab Lager

Universell einsetzbar für eine große Anzahl von Flüssigkeiten

Flow-Computer

Die DDM Flow-Computer VCA (viscosity compensated amplifier) linearisieren und viskositätskorrigieren den gemessenen Durchfluss und geben diesen als analoges oder digitales Signal aus. Um die Flow-Computer universell, bei unterschiedlichen Flüssigkeiten, einsetzen zu können, lassen sich bis zu 10 kundenspezifische Medienkennlinien hinterlegen und werkzeuglos, mittels RFID-Tag, auswählen.

Anwendernutzen:

Messmedien können direkt und ohne Programmieraufwand gewechselt werden.

Automatische Parametrierung

Der Flow-Computer (VCA) liest die Daten aus dem Speicher des Turbinendurchflussmessers (VCT) ein und parametriert sich selbst. Die Daten der Turbine beinhalten neben den Kalibrierdaten / UVC-Kennlinie (Universal Viscosity Curve) die Hauptmerkmale des Turbinendurchflussmessers, wie Seriennummer, Messbereich, kalibrierter Messbereich und kompensierte Viskosität, auch die Einstellparameter für das Ausgangssignal des Flow-Computers.

Die Turbine gibt dem Flow-Computer vor, für welchen Messbereich welches Ausgangssignal ausgegeben werden soll, z.B. Durchfluss von 0 bis 40l/min entspricht einem Ausgangssignal von 0 bis 10V.

Anwendernutzen:

Das Ausgangssignal skaliert sich automatisch anhand der angeschlossenen Turbine.

Signalverarbeitung

Der Flow-Computer misst das Frequenzsignal (TTL / open collector) des Turbinendurchflussmessers und liest das Temperatursignal des Thermoelements ein. Mit der Medientemperatur wird über die hinterlegte Medienkennlinie (Viskosität über Temperatur) der Viskositätseinfluss des Mediums kompensiert.

Die in Echtzeit viskositätskorrigierte und linearisierte Durchflussrate wird D/A-gewandelt und als Spannungswert ausgegeben. Von der Messung der Turbinenfrequenz bis zum Setzen der Ausgangsspannung benötigt der DDM Flow-Computer 200µsec.

Anwendernutzen:

Schnelle Änderungen von Durchflussrate und Temperatur lassen sich exakt und nahezu verzögerungsfrei erfassen.

Update Rate

Die Updaterate bestimmt das Zeitintervall von der Erfassung der Turbinenfrequenz bis zur Änderung des Ausgangssignales des Flow-Computers, über dieses Zeitintervall findet eine Mittelwertbildung der Turbinenfrequenz statt. Bei einer Updaterate von 0,5 sec wird der Mittelwert des Durchflusses über 0,5 sec spanungsproportional ausgegeben.

Der DDM Flow-Computer bietet die Möglichkeit, einen „Live“-Modus darzustellen, in diesem wird die Frequenz des Turbinendurchflussmessers gemessen linearisiert viskositätskorrigiert und sofort als Spannungssignal ausgegeben. In diesem Livemodus wird das Ausgangssignal min. alle 200µsec neu gesetzt.

Anwendernutzen:

Es ist eine individuelle Anpassung der Mittelwertbildung an die Erfordernisse der Applikation realisierbar.

Cut-off

Der Cut-off beschreibt den Zeitraum nach dem das Ausgangssignal auf Minimum (0V) gestellt wird, wenn keine Turbinenfrequenz erkannt wird.